Консервная тара

Основные требования к таре для консервов - абсолютная герметичность, химическая и механическая стойкость материала, из которого она изготовлена, стойкость к высоким температурам стерилизации. Консервированный продукт в герметичной упаковке может храниться без порчи многие годы. Кроме того, консервная тара должна быть удобной в обращении, пригодной для эффективной мойки и санитарной обработки, не быть излишне тяжелой.

В консервной промышленности для производства стерилизуемых консервов издавна применяют два основных типа тары - металлическую и стеклянную. Но в последние годы появился новый материал для нее - полимерные пленки, выдерживающие высокие температуры, включая стерилизацию при 100° и выше.

Металлические банки вырабатывают из листовой белой жести, то есть стали (толщиной 0,18 - 0,35 мм), покрытой (луженой) тонким слоем олова (для разных по качеству классов жести - от 0,23 до 0,45 г олова на 100 см² листа с обеих сторон). Изготовляют их на специальных высокомеханизированных жестяно - баночных линиях, которыми оборудованы консервные заводы. Кроме обычной белой луженой, выпускают лакированную (желтую) жесть, то есть покрытую специальным пищевым лаком. Ее используют для банок под так называемые "агрессивные" консервы, например, с повышенной кислотностью и др. Металлические банки делают также из хромированной жести и тонкого листового алюминия (лакированного).

В настоящее время на сельских консервных заводах металлические банки применяют в очень ограниченном количестве, за исключением тех случаев, когда вырабатывают джемы и повидло в больших емкостях по 3 - 5 кг. Это сборные и цельнотянутые, или штампованные банки. Первые состоят из корпуса, пропаянного по шву, и двух концов - донышка и крышки, прикрепленных (прикатанных) к корпусу с тонкой кольцеобразной прокладкой (пленкой) для обеспечения герметичности; вторые - из штампованного корпуса вместе с донышком и отдельной крышки.

Металлические банки выпускают более чем 35 типоразмеров. Каждому из них присвоен определенный номер, для которого стандартом установлены точные размеры (до десятых долей миллиметра) по диаметру, высоте и толщине (номеру) используемой жести.

Для овощных и плодово - ягодных консервов чаще применяют банки: № 7 емкостью 316 мл, № 8 - 353, № 9 - 364, № 12 - 565, № 13 - 889, № 14 - 3020 и № 15 - 8760 мл; последние два типоразмера, в основном для фасовки повидла, джемов и томатных продуктов, находят применение и на сельских консервных заводах. Получают их уже готовыми с более крупных предприятий. После фасовки готовой продукции такие банки закатывают и, если предусмотрено технологической инструкцией, стерилизуют.

В промышленности действует утвержденная стандартом единая система маркировки банок как пустых, так и заполненных консервами. На нижнем конце - донышке металлическими штампами или несмываемой краской наносят условные обозначения места и времени ее изготовления: первый знак - буква представляет ведомство (министерство), которому подчинен консервный завод (например, Министерству плодоовощного хозяйства - К), второй знак - номер завода, он может быть двух - или трехзначным; третий знак - последняя цифра - год изготовления; например, Крымский консервный комбинат Краснодарского края имеет номер 75 и штамп на металлической банке для консервов, изготовленных им в 1983 г. будет иметь знак К 753.

После заполнения продуктом банку укупоривают верхним концом (крышкой) с каучуковой прокладкой (колечком) для герметизации фальца. Штамп на крышке имеет более сложное обозначение: первая цифра - номер смены (1, 2 или 3), вторая и третья - число месяца (от 1 до 31), буква, условное обозначение января - А, февраля - Б и т. д., не считал букву 3, которую пропускают из - за схожести с цифрой 3. Последние три цифры означают присвоенный отдельным списком министерства ассортиментный номер - число из трех цифр (например, 218Д353 обозначает вторую смену, 18 мая, джем абрикосовый).

Основные преимущества металлической консервной тары - легкость по сравнению с массой фасуемого в них продукта, высокая устойчивость к механическим воздействиям, возможность выработки консервной продукции при высоких скоростях фасовочного и закаточного оборудования. Недостатки - быстрое ржавление жестяных банок и необходимость использовать дефицитное олово для их изготовления.

Для выработки консервов в промышленности нашей страны в основном используют (более чем на 80%) стеклянные банки и бутылки.

Положительные качества такой тары - химическая стойкость и многократное использование; недостатки - в 2,5 - 3 раза большая масса стекла, приходящаяся на единицу массы продукта по сравнению с жестяной банкой; хрупкость, а также в какой - то мере термическая неустойчивость (иногда растрескиваются при резких изменениях температуры).

Стеклянные банки укупоривают главным образом металлическими жестяными (чаще - лакированными) крышками с резиновыми или из специальной пасты прокладками, кольцами между металлом крышек и стеклом на ее горловине, что обеспечивает герметичность. Существует несколько разных конструкций горловины стеклянных банок и крышек к ним. Им соответствуют и различные способы укупорки. В промышленности нашей страны в качестве основного принят обкатный способ. Банки (стеклянные консервные обкатные - СКО) укупоривают крышками с вложенными в них резиновыми кольцами соответствующего диаметра и толщины (поперечное сечение кольца: ширина - 2,2±0,2 мм, высота - 2,8±0,2 мм) на закаточной машине. При вращении банки ролик, установленный на патроне, обкатывает края крышки и вдавливает резиновое кольцо, плотно охватывая им горловину по всей окружности. Крышки на укупоренных таким образом банках удерживаются механически, поэтому во избежание их срыва при стерилизации или нагревании в автоклаве необходимо поддерживать определенное избыточное давление (паром или водой).

Разработаны и другие прогрессивные способы укупорки банок - обжимные и навинтные, позволяющие значительно повысить производительность укупорочного оборудования и легче вскрывать их.

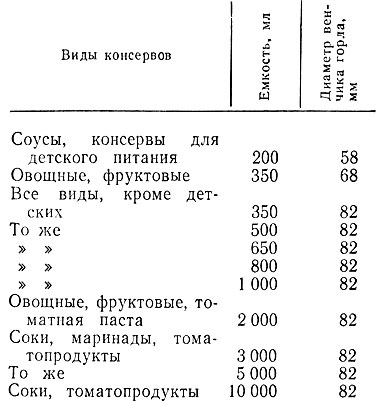

В настоящее время действует стандарт на консервную стеклотару, в котором предусматривается три типа укупорки: первый - обкатной (бывший СКО), второй - обжимной и третий - резьбовой. Каждому виду банок и укупорки присвоено соответствующее условное обозначение по типу - I, II и III, диаметру горловины банки - 58 мм, 82, 83 или 100 мм и емкости ее 100 мл, 200, 350, 500, 650, 800, 1000, 2000, 3000, 5000 и 10 000 мл. Для каждого вида плодово - овощных консервов рекомендуется несколько типоразмеров стеклянных банок (табл. 2).

Таблица 2

Банка емкостью 650 мл (1 - 82 - 650) введена в, производство недавно для частичной замены старой полулитровой (1 - 82 - 500). Она экономически более эффективна и удобна в работе, но при консервировании плодово - овощной продукции необходимы более длительные режимы стерилизации, которые в настоящее время разрабатваются.

Стеклянные банки на консервные заводы поступают со стеклотарных заводов - изготовителей в ящиках или коробках из гофрированного картона в пакетах - поддонах с картонными прокладками между рядами или в пакетах из усадочной пленки. Возвращает их торговая сеть (оборотная тара) в разных по размерам ящиках; при приемке проверяют качество банок. Наиболее часто встречающиеся у них дефекты: бой и растрескивание стекла по дну и корпусу, щербинки на горловине (или скол стекла), а также показатель овальности, представляющий собой разницу в наружном диаметре горловины, измеренную по двум взаимно перпендикулярным направлениям. Устанавливают ее металлическим калибром со строго установленным расстоянием между планками, соответствующим диаметру горловины банки. Через него пропускают банку (горловиной вниз) сначала в одном (любом) направлении, а затем, повернув ее вокруг оси на 90°. Овальность для банок типа I с диаметром горловины 82 мм допускается 1,5 мм, типа II - 0,7 мм, типа Ш±0,45 мм. При овальности выше этих пределов проводят дополнительную проверку нескольких банок для установления случайного или массового для партии дефекта; в последнем случае ее бракуют.

Укупоривают стеклянные банки на закаточных машинах разных систем. Так, одесский завод "Продмаш" выпускает автоматические машины для закатки под вакуумом стеклянных консервных банок типа 6 с 7 - 1 производительностью от 63 до 124 шт/мин; габаритные размеры их (длина, ширина, высота) - 1400 х 1000 х Х1750 мм.

Плодоовощные соки (яблочный, виноградный, томатный) вырабатывают в узкогорлых стеклянных бутылках, как правило, емкостью 0,5 л, укупориваемых корончатыми колпачками из жести с прокладками в виде кружков.

Кроме герметичной металлической и стеклянной тары в консервном производстве применяют различные виды тары - негерметичной и полугерметичной. Бочки из дуба, бука, осины, липы и других пород дерева пригодны для фасовки варенья, джема, повидла, солений, квашений, маринадов (острых, нестерилизованных) и томатных продуктов. Влажность древесины для них должна быть не выше 18%. Изготовленные бочки тщательно моют, заливают водой и оставляют на несколько дней для набухания. В первые дни их периодически доливают доверху по мере потери воды через щели, затем после прекращения ее вытекания бочки используют.

Сушеные овощи и плоды фасуют в плотные деревянные и фанерные ящики (влажность древесины - не выше 18%). Консервы в металлической и стеклянной таре укладывают в деревянные ящики (сплошные и решетчатые) или прочные коробки из плотного гофрированного картона с вкладышами.

Для фасовки консервированных и других пищевых продуктов все более широкое применение находят различные полимерные, главным образом пленочные материалы, особенно такие, как целлофан, полиэтилен, полипропилен и др. Органы здравоохранения разрешают применение их во многих пищевых отраслях. При фасовке варенья, джема, повидла и других подобных фруктовых сахарных концентратов с использованием вкладышей почти полностью исключается их прилипание (так называемый примаз) к внутренним стенкам бочек. При хранении без вкладышей потери этих продуктов достигают значительных размеров. К тому же и бочки после освобождения от содержимого требуют тщательной и трудоемкой мойки. Из пленочного полиэтилена делают небольшие пакеты для розничной фасовки не только сушеных овощей и фруктов, но также и джемов, повидла и других пастеризуемых продуктов.

Химическая промышленность приступила к выработке пищевого полипропилена, который, не изменяясь, хорошо выдерживает температуру до 140°. В пакеты из такого материала можно фасовать продукты, подлежащие стерилизации.

Изготовление полимерной пленочной тары для консервов несложно и сводится в основном к применению электрических или других утюгов для термосваривания швов пакетов при их подготовке и после фасовки в них продукции. Стерилизацию консервов в такой мягкой таре можно проводить в пределах обычных требований к работе в автоклавах с противодавлением.

|

ПОИСК:

|

© KONSERVIROVANIE.SU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'