§ 8. Основные процессы консервирования

Предприятия по переработке плодов и ягод. Предприятия или консервные заводы по переработке плодов, ягод и овощей функционируют как самостоятельные межхозяйственные предприятия или являются структурными подразделениями колхозов и совхозов. При проектировании и строительстве предприятий учитывают концентрацию плодовых и ягодных насаждений с учетом оптимального радиуса доставки сырья, специализации завода или цеха по видам готовой продукции, энергетических н других ресурсов.

Плодоперерабатывающие предприятия или цехи строят по специальным типовым проектам определенной мощности. Например, холодильник с цехом для быстрого замораживания, фасовки и хранения замороженных плодов и ягод мощностью 300 т в сезон (типовой проект № 704-1-171-84). Имеются типовые проекты предприятий производительностью 1, 2 или 3 млн. условных банок в год с одновременным производством компотов, маринадов, соков, варенья и других консервов.

На заводе плодово-ягодных соковых экстрактов (типовой проект № 814-100) производительностью 150 т в год экстракта перерабатывается в год 2033,5 т сырья, в том числе яблок - 724 г; сливы - 242,2; кизила - 66,7; терна-115,2, яблок дикорастущих - 623 и груш дикорастущих - 262,4 т.

Строительство цехов по переработке плодов и ягод возможно и по индивидуальным проектам отдельных хозяйств, но с использованием типовых линий. В зонах с развивающимся промышленным садоводством строят узкоспециализированные предприятия по производству асептических полуфабрикатов (соков, пюре).

Плодоперерабатывающие предприятия включают основные (производственные) и вспомогательные цехи. К основным относят те, которые вырабатывают консервы. Планировка производственных цехов предусматривает технологическую последовательность и поточность процесса переработки. В этих цехах находится все оборудование для производства различных видов консервов: мойки, сортировки, машины для очистки сырья, прессы для отжатия сока, фасовочные и закаточные машины, автоклавы для стерилизации продукции и т. д. Особую роль на предприятии играет лаборатория. Она проводит технологический, химический, бактериологический и санитарный контроль за производством.

К вспомогательным цехам относят сырьевые площадки, фруктохранилища для кратковременного или длительного хранения сырья; цехи по изготовлению деревянной тары и склады ее хранения; фабрикатный цех для товарного оформления готовой продукции (наклеивание этикеток, упаковка в картонные или деревянные ящики).

На территории предприятия могут быть резервуары (танки) для длительного хранения в асептических условиях соков и пюре, которые фасуют в потребительскую тару в межсезонный период. Склады готовой продукции делают из расчета на 75% продукции, вырабатываемой за два смежных месяца с максимальной выработкой продукции. В них хранят консервы до реализации.

Для хранения основных и вспомогательных материалов {сахара-песка, химических консервантов и др.), инвентаря, резервного оборудования предусмотрены хозяйственно-материальные склады. Топливо, аммиак и другие сжиженные газы хранят в специальных складах. Ремонт технологического оборудования проводят в ремонтно-механических мастерских. В здании главного производственного корпуса имеются служебно-бытовые помещения.

Предварительная подготовка сырья. Сырье, поступившее в цех на переработку, инспектируют, сортируют по качеству, калибруют по размеру, измельчают (режут).

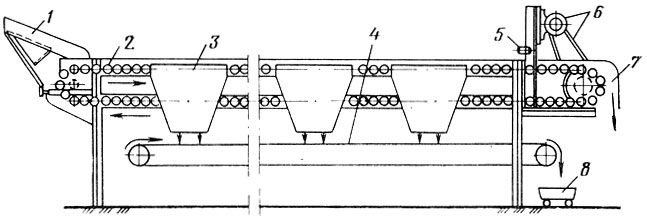

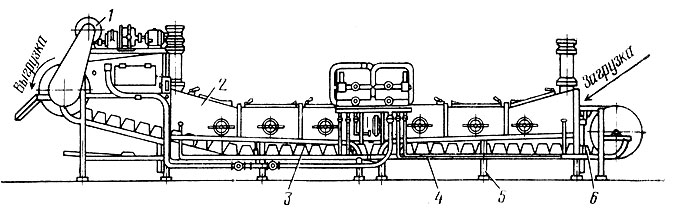

Инспекция. Сырье инспектируют для удаления дефектных плодов и ягод (гнилых, битых, мятых, плесневелых), а сортируют - для разделения по степени зрелости, цвету, пятнистости, ожогам. Для сортировки плодов успешно применяют конвейеры инспекционные производительностью 1000...3000 кг/ч с роликовым полотном. В настоящее время широко применяют конвейеры КТО и Т1-КТ2В. Принцип работы конвейеров с роликовым полотном (рис. 14) заключается в следующем. Сырье подают в загрузочный бункер, из которого оно поступает на роликовый транспортер. При движении транспортера ролики вращаются и переворачивают плоды. Рабочие находятся с обеих сторон транспортера и удаляют непригодные к переработке плоды. Дефектные плоды опускают в специальные лотки, сделанные с боков транспортера. При выходе с транспортера сырье ополаскивают водой из душевого устройства.

Рис. 14. Конвейер инспекционный роликовый Т1-КТ2В: 1 - приемный лоток; 2 - роликовый транспортер; 3 - бункер для сбора отходов; 4 - ленточный транспортер для удаления отходов; 5 - душевое устройство; 6 - электропривод; 7 - выгрузка сырья; 8 - сборник отходов

Для сырья менее "прочного", чем яблоки, применяют конвейер инспекционный ленточный Т1-КИ2Т производительностью 7500...10000 кг/ч.

Для сортировки и инспектирования ягод и винограда применяют сортировочно-инспекционный конвейер М2-ТСИ производительностью 1,5 т/ч. Сырье поступает на ленту, которая движется со скоростью 0,1 м/с. Дефектные ягоды удаляют вручную, как и на роликовом конвейере. Конвейер М2-ТСИ применяют и для перемещения сырья на расстояние 4 м, так как конвейер снабжен колесами.

Калибровка. Проводят для разделения сырья по размеру. Вишню, черешню, сливу и абрикосы калибруют на машине КТП, яблоки и персики - на машинах КУ, шнековой калибровочной или валико-ленточной калибровочной.

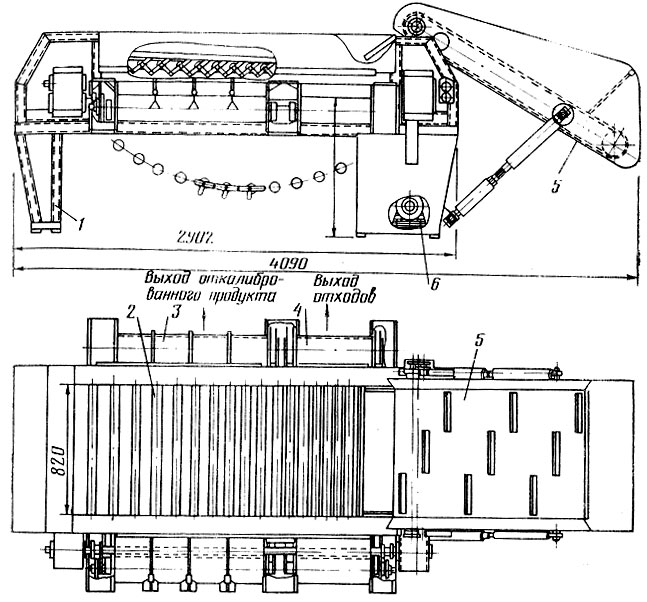

Калиброватель универсальный А9-ККБ (рис. 15) предназначен для калибровки абрикосов, сливы, яблок и других плодов. Сырье поступает в бункер элеватора, затем на калибровочное полотно из роликов. Вначале через небольшие щели между роликами проваливаются мелкие отходы. Далее, по мере движения транспортера, расстояние между роликами увеличивается и плоды проваливаются в эти зазоры на фракционный транспортер. Производительность машины до 3 т/ч, калибрует плоды до шести фракций.

Рис. 15. Калиброватель универсальный А9-ККБ: 1 - станина; 2 - ролики; 3 - фракционный транспортер: 4 - транспортер отходов; 5 - элеватор; 6 - электродвигатель

Шнековая калибровочная машина состоит из четырех пар алюминиевых однозаходных шнеков, которые имеют разный диаметр спирали и образуют промежутки круглой формы различных диаметров. При вращении шнеков плоды передвигаются по ним и проваливаются по размерам на поперечные ленточные транспортеры. Производительность машины 0,6...1 т/ч.

Сортировка и калибровка сырья дают возможность получить плоды и ягоды более качественные и однородные по цвету, степени зрелости и размеру. В результате консервы обладают более высоким качеством и имеют привлекательный вид.

Мойка. Проводят для удаления с поверхности сырья загрязнений, механических примесей, ядохимикатов и микрофлоры. Чаще всего сырье моют в два приема: в начале технологического процесса (после этого плоды лучше просматривать) и после инспектирования и сортировки. Сырье моют чистой водой или водой с химическими препаратами, разрешенными для этих целей органами здравоохранения СССР. После такой мойки сырье обязательно ополаскивают чистой водой. Применяемая для мойки сырья вода должна отвечать всем требованиям ГОСТ 2874-82 на питьевую воду. Общая жесткость не должна превышать 7 мг·экв/л; количество солей свинца, меди, Фтора, цинка - не больше допустимых норм; должно быть полное отсутствие аммиака и сероводорода. Нежелательно содержание и солей железа, которые могут вызвать потемнение продукции. Вода должна быть чистой, прозрачной и свежей.

Яблоки и другие устойчивые к механическим повреждениям и ударам плоды моют на барабанной моечной машине А9-КМ-2 производительностью 4000 т/ч. Сырье загружают в загрузочный лоток, из которого оно поступает на наклонную решетку, расположенную в ванне машины. Здесь сырье отмачивается и интенсивно отмывается. Далее наклонный конвейер выносит сырье в зону ополаскивания душевым устройством. Плоды с роликового конвейера выгружают через лоток. По такому принципу работают мойки А9-КМБ-4 (производительностью 3,68 т/ч), А9-КМБ-8 (7,35 т/ч), А9-КМБ-12 (11 т/ч) и А9-КМБ-16 (14,7 т/ч).

Легкоповреждающиеся плоды моют на унифицированных вентиляторных моечных машинах Т1-КУМ-1 производительностью 3 т/ч (рис. 16).

Рис. 16. Моечная машина Т1-КУМ-1: 1 - люк; 2 - редуктор; 3 - душевая установка; 4 - ванна; 5 - воздушный компрессор

Сырье непрерывно загружают в ванну, где воздухом, продуваемым вентилятором, создается бурление воды. Роликовым транспортером сырье из ванны подают к разгрузочному лотку, где оно ополаскивается водой из душевого устройства.

Для мойки плодов используют встряхивающую моечную машину КМЦ, Сырье продвигается по наклонно прикрепленному к станине ситу, которое совершает возвратно-поступательное движение. В это время сырье обмывают водяные струи из распылителей. Производительность машины 2...2,5 т/ч. Машину широко применяют для ополаскивания сырья после очистки и резки, для его охлаждения после бланширования.

Очень нежные плоды малины, земляники, ежевики моют под душем с небольшим напором воды.

Очистка. Проводят для удаления несъедобных или малоценных в пищевом отношении частей плодов и ягод: кожицы, кожуры, чашелистиков, плодоножек и др.

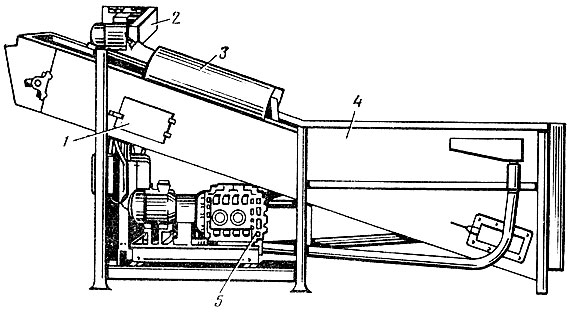

Плодоножки и чашелистики у малины, черной смородины крыжовника, клюквы, вишни, черешни, сливы удаляют при помощи машины М8-КЗП. Рабочие органы машины - валики в резиновой оболочке. Сдвоенные вращающиеся навстречу друг другу валики захватывают плодоножки и обрывают их (рис. 17). Производительность машины 1,5...2 т/ч.

Рис. 17. Машина для отделения плодоножек (а) и принцип ее действия (б): 1 - загрузочный бункер; 2 - валики; 3 - привод; 4 - тележка

Для очистки от кожицы персиков, груш, айвы, яблок иногда применяют химический способ. Плоды обрабатывают 1...3%-ным раствором каустической соды (для. айвы 15...20%-ный) в течение 2...3 мин. Температура раствора соды 90-100°С. После обработки в соде плоды отмывают чистой холодной водой, при этом удаляют остатки кожицы.

Измельчение. Сырье режут на кусочки и дробят для нарушения структуры плодов и ягод. Дробление плодов значительно увеличивает выход сока, а резка придает сырью определенную форму и размеры. Плоды и ягоды измельчают на дробилках КДП-4М производительностью 8 т/ч и А9-КИС - 6,3 т/ч.

Для дробления яблок, айвы, груш и других крупных плодов широко применяют дисковые дробилки ДДС-5, РЗ-ВДР-5 производительностью 5 т/ч.

Для снятия кожицы, удаления семенного гнезда и резки яблок на дольки или кружки применяют яблокорезку КЯ-1 В последнее время для резки яблок и груш па ломтики и удаления семенных гнезд используют яблокорезку венгерской фирмы "Комплекс".

Кроме рассмотренных операций предварительной подготовки, применяют и другие, но только к отдельным видам сырья. Например, накалывание слив, вальцевание ягод черной смородины и клюквы, выбивание косточек у вишни и т. п.

Термическая обработка сырья. Отдельные виды плодово-ягодного сырья вначале подвергают тепловой обработке, а затем фасуют в тару. Предварительная тепловая обработка включает бланширование, уваривание и обжаривание. При производстве консервов из плодов и ягод применяют бланширование и уваривание, а обжаривание в основном используют для отдельных видов овощей.

Бланширование - кратковременная тепловая обработка сырья при определенном температурном режиме паром, в воде или водных растворах солей, сахара, органических кислот или щелочей. При бланшировании плодово-ягодного сырья достигают следующего:

В результате разрушения ферментов в сырье прекращаются биохимические процессы, и тем самым продукция предохраняется от потемнения и ухудшения качества;

Свертываются белки, в результате чего повышается проницаемость протоплазмы клеток плодов и ягод, а это облегчает извлечение сока или ускоряет пропитывание плодов сахарным сиропом;

Повышается эластичность сырья, что облегчает укладку плодов в банки при фасовке;

Из межклеточников удаляется воздух, поэтому уменьшаемся окисление продукции;

В отдельных случаях улучшается вкус плодов (например. при бланшировании терна).

Каждый вид сырья бланшируют строго определенное время; в воде или растворах сахара, кислот, щелочей в течение нескольких минут; паром - нескольких секунд. Более длительное прогревание может вызвать нежелательные изменения качества сырья. Поэтому сразу же после бланширования сырье охлаждают, как правило, холодной водой.

Обработку в воде или растворах кислот, щелочей, сахара и солей проводят в двутельных котлах или скребковых и барабанных бланширователях. Но при этом теряется значительная часть сахаров, кислот, минеральных солей, витаминов. Паром обрабатывают в ленточных шпарителях или шпарочных котлах.

В этом случае потери растворимых веществ сырья намного меньше, а само бланширование проходит в несколько раз быстрее, чем в воде. Поэтому более целесообразна паровая обработка сырья.

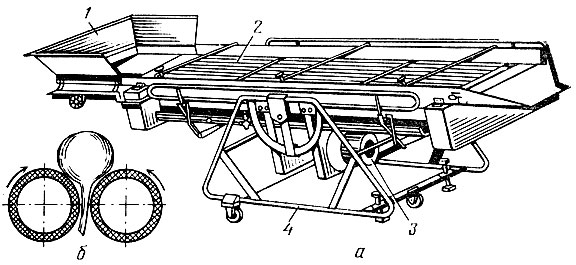

Для бланширования целых или нарезанных фруктов в воде или насыщенным паром применяют ковшовый бланширователь БК. (рис. 18). Сырье загружают в ковши транспортера, которые по мере движения в туннеле попадают в горячую воду или насыщенный пар. При выходе из туннеля бланшированное сырье в ковшах охлаждают холодной водой. Производительность бланширователя БК 0,5...8 т/ч.

Рис. 18. Бланширователь ковшовый БК: 1 - привод; 2 - туннель; 3 - водопровод; 4 - паропровод; 5 - каркас; 6 - ковшовый транспортер

Машины БКП-200 и БКП-400 предназначены для бланширования сырья паром с последующим охлаждением водой. Устанавливают машины преимущественно в технологических линиях к паровым конвейерным сушилкам.

Уваривание. Проводят для удаления значительной части воды из продукта и повышения концентрации сухих веществ (например, в производстве экстрактов). Сырье уваривают как при атмосферном давлении, так и под вакуумом. Первый способ применяют широко, но он имеет недостатки. Перерабатываемые продукты в зависимости от концентрации в них сухих веществ закипают при 100...104°С, с повышением концентрации веществ повышается и температура кипения. При такой высокой температуре и длительном нагревании происходят нежелательные изменения Сахаров, витаминов, красящих и других веществ.

Под вакуумом в результате разрежения продукт закипает при 40...55°С и при отсутствии воздуха. В этом случае витамины и другие вещества не разрушаются и продукция получается более высокого качества.

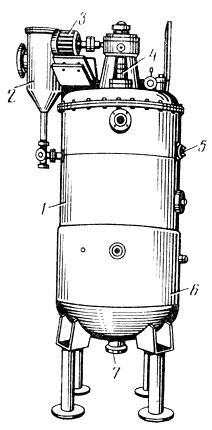

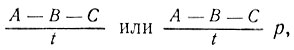

Для варки варенья, джема, повидла, уваривания плодового сока или других видов сырья широко применяют двутельные вакуумные аппараты из нержавеющей стали. Сырье подают через загрузочные штуцеры в верхней части аппарата. В нижней части аппарата имеются двустенная паровая камера (рис. 19) для нагрева продукта и патрубок для выпуска уваренной массы.

Рис. 19. Вакуум-аппарат МЗС-320М: 1 - корпус; 2- ловушка; 3 - электродвигатель; 4 - мешалка; 5 - загрузочный штуцер; б - паровая камера; 7 - разгрузочный патрубок

Продукт перемешивается мешалкой, закрепленной на вертикальном валу, который вращает электродвигатель через редуктор. В аппарате имеется ловушка для улавливания наиболее крупных частиц продукта, уносимых выделяющимся из продукта паром. Работу аппарата контролируют мановакуум-метром и термометром варочной камеры, манометром и предохранительным клапаном паровой камеры.

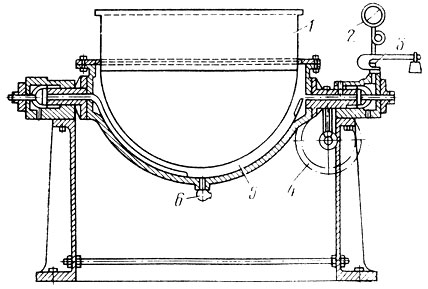

Уваривание при атмосферном давлении проводят в двутельных варочных котлах. Для варки варенья используют варочный двутельный опрокидывающийся котел на 12 л марки 6-А или неопрокидывающийся на 60 л 5-А. Имеются варочные двутельные котлы из нержавеющей стали без мешалки и с мешалкой на 150 л. Для приготовления маринадной заливки применяют варочные эмалированные котлы на 100 и 250 л (КО-63, КО-250). Двутельные варочные котлы (рис. 20) обогреваются паром, который подают в полость между чашей и паровой рубашкой. Такой подогрев предотвращает подгорание продукта. Конденсат и воздух из парового пространства удаляют через кран в паровой рубашке. Котлы имеют манометры и предохранительные клапаны.

Рис. 20. Двутельный варочный котел: 1 - чаша; 2 - манометр; 3 - предохранительный клапан; 4 - штурвал; 5 - паровая камера; 6 - краник

Фасовка продукции. Продукцию фасуют в тщательно вымытую тару. При этом каждую банку наполняют строго определенным количеством продукции (отклонения от установленной нормы допускаются в пределах 1...2%). Если в состав консервов входит несколько компонентов (например, в компотах плоды и сироп), необходимо выдержать требуемое по стандарту или ТУ соотношение их. При изготовлении отдельных видов компотов необходима фигурная укладка плодов.

Фасовка многих видов продуктов механизирована. Фруктовое пюре, пасту и другие густые и вязкие продукты фасуют на автоматах-наполнителях ротационного типа с поршневыми дозаторами и перепускными клапанами.

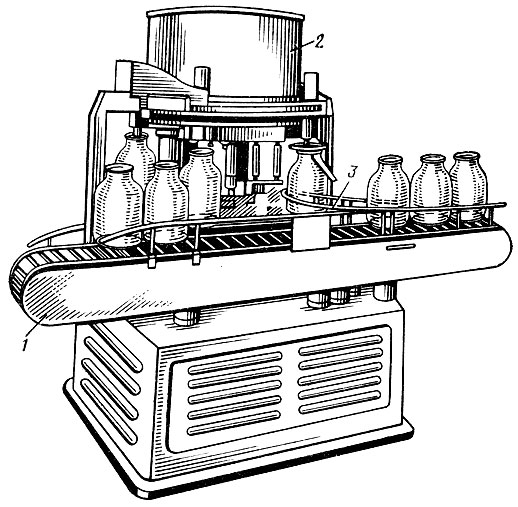

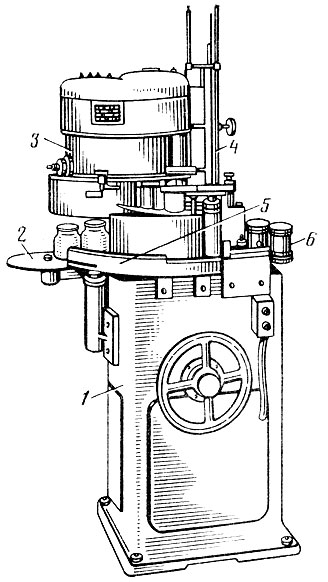

Для фасовки пюре-образных продуктов в тару на 0,2...1 см3 применяют наполнитель автоматический шестицилиндровый АНЗ-1-125 производительностью 125 банок в 1 мин. Банки вместимостью 2000 и 3000 см3 наполняют вязким продуктом на автоматическом наполнителе ДНЗ-3-63 производительностью 40 и 60 банок в 1 мин (рис. 21). Наполнитель имеет четыре дозирующих цилиндра.

Рис. 21. Автоматический наполнитель ДНЗ-3-63: 1 - транспортер; 2 - бак; 3 - стол

Для фасовки сиропов, соков и других жидких продуктов в жестяные или стеклянные банки до постоянного уровня применяют автоматический наполнитель И9-ИН2А. Он представляет собой вращающуюся карусель с подъемными столиками и продуктовым баком, в дне которого имеются разливочные устройства. Производительность этого наполнителя 60...160 банок в 1 мин. По такому же принципу работает наполнитель АНС для фасовки соков в банки на 3000 см3 производительностью 30 банок в 1 мин. Наполнитель АНС имеет специальное устройство для снятия пены, которая образуется при наполнении банок соком.

Модернизированный наполнитель АНСМ для соков применяют для наполнения банок вместимостью 2000 и 3000 см3 при температуре до 95°С. Производительность 34 и 42 банок в 1 мин.

Для наполнения стеклянных банок целыми плодами вишни, черешни, сливы при производстве компотов и маринадов применяют автоматические наполнители НП-1, а для фасовки варенья из целых или нарезанных плодов - НВ. Имеются соответствующие наполнители и для розлива соков в бутылки различной вместимости.

При фасовке консервов из нежных ягод (малины, земляники) банки наполняют вручную. Продукты иногда фасуют вручную в колхозах и совхозах при небольшом объеме производства.

В процессе фасовки продуктов в тару перед укупориванием банок проводят контрольное взвешивание банок для определения соответствия массы нетто данному виду консервов и вместимости тары. Если имеются отклонения от заданных норм, то проводят регулировку наполнителя.

Эксгаустирование. При фасовке консервов в банки попадает воздух. Подсос воздуха в жидкие и пюре-образные продукты происходит и при перекачивании их насосом на розлив. Кроме этого, воздух содержится в межклеточниках плодов и ягод. Чем ниже температура продукта во время фасовки, тем больше содержится в нем воздуха.

Воздух в банке нежелателен, так как кислород способствует окислению различных веществ продукта, увеличивает коррозию жести в открытых от лака или олова местах, дает возможность развиваться не убитым при стерилизации аэробным микроорганизмам.

При стерилизации консервов к давлению водяного пара, образующегося в банке при нагреве, прибавляется давление в результате расширения продукта и оставшегося в банке воздуха. В банке создается избыточное давление 196...392 кПа, которое может привести к деформации металлической тары или срыву крышек со стеклянных банок. Увеличение давления внутри банок зависит от вида консервов, размеров и материала банок, поэтому удаление воздуха из банок с продуктами перед укупоркой имеет большое практическое значение. Этот процесс называется эксгаустированием (от английского эксгауст - вытягивать). Применяют тепловое, механическое, а иногда и совместное эксгаустирование.

При тепловом эксгаустировании некупоренные банки с продуктом пропускают через аппарат эксгаустер, где их в течение 8...10 мин прогревают паром. Тепловое эксгаустирование происходит и в процессе наполнения банок предварительно подогретым до определенной температуры продуктом или во время заливки плодов и ягод горячим сиропом. Самоэксгаустирование происходит при укупорке банок "дышащими" крышками. Воздух из банок стравливается после укупорки во время стерилизации. Это эксгаустирование является самым эффективным, так как исключаются потери тепла и совмещаются в одну операцию процессы эксгаустирования и стерилизации. Прогревание продукта, находящегося в таре, инфракрасными лучами также является тепловым эксгаустированием.

Механическое эксгаустирование проводят в вакуум-закаточных аппаратах отсасыванием воздуха из заполненных продуктом банок при разрежении 80...60 кПа (в отдельных случаях 30 кПа). Механическое эксгаустирование часто совмещают с тепловым - вначале продукт (сиропы, соусы) разогревают до 70...80°С, а затем укупоривают на вакуум-закаточных машинах. Величину разрежения при укупорке устанавливают для каждого вида консервов с учетом их состава.

Укупорка и мойка укупоренных банок. Металлические банки укупоривают на автоматических пли полуавтоматических закаточных машинах производительностью 22...220 банок в 1 мин. Укупорка проходит в два приема: один ролик подкатывает шов, второй - плотно прикатывает его к банке. Для этого применяют закаточные машины Б4-КЗТ-11, вакуум-закаточные машины Б4-КЗВ-7 и др.

Стеклянные обкатные банки укупоривают на автоматах или полуавтоматах различных систем. Принцип их работы состоит в том, что вращающийся ролик машины прижимает край крышки к горлу банки. Паровакуумную закаточную машину АЗМ-ЗП (рис. 22) производительностью 70 банок в 1 мин используют для укупорки банок вместимостью от 200 до 1000 см3. Машина закаточная ЗК1-1-125 (Б4-КЗК-75-04) предназначена тля укупорки, маркирования и счета наполненных стеклянных папок вместимостью 1000...3000 см3. Производительность 63 банки в 1 мин. Полуавтоматическую закаточную машину ЗК4-3-16 (Б4-КЗК-77) производительностью 12, 16 и 20 банок в 1 мин применяют для укупорки стеклянных банок вместимостью 200...3000 см3. Имеются закаточные машины и других систем, в том числе и для укупорки бутылок.

Рис. 22. Автоматическая паровакуумная машина А31М-3П: 1 - станина; 2 - механизм отвода банок; 3 - закаточная головка; 4 - магазин крышек; 5 - ограждение; 6 - механизм подачи банок

Перед началом работы проверяют правильность регулировки головки закаточной машины. Внешний признак хорошей укупорки - равномерная подкатка нижней половины крючка крышки к венчику банки, крышка не должна проворачиваться вручную. Недопустимы подрезы крышек роликами. Шов у металлических банок должен быть ровным и герметичным. На вакуум-закаточных машинах в момент закатки манометр должен показывать необходимый вакуум.

После укупорки тару моют для удаления возможных остатков продуктов. Банки с плодово-ягодной продукцией моют в горячей воде, затем ополаскивают под душем.

Герметичность металлической тары проверяют помещением холодных банок на 1...1,5 мин в воду, нагретую до 80...85°С. Содержимое банок расширяется, и при неплотной укупорке из них выходят пузырьки воздуха. Герметичность стеклотары проверяют, помещая банку горловиной вниз в патрон специального прибора, в котором создается давление. Если банка закатана негерметично, пузырьки воздуха проникают внутрь нее.

Стерилизация и пастеризация консервов. Качество консервов и продолжительность их хранения без порчи зависят от того, насколько тщательно и правильно проведена их стерилизация или пастеризация, при которых погибают микроорганизмы и создаются условия, при которых прекращается развитие спор микроорганизмов.

Режим стерилизации зависит от вида продукции, размера и вида тары (жестяная, стеклянная). В кислой среде микроорганизмы погибают быстрее, чем в нейтральной; консервы с твердой продукцией прогреваются дольше, чем с жидкой; жестяная тара прогревается быстрее стеклянной. В связи с этим для каждого вида консервов разработан свой режим стерилизации.

При стерилизации в банках создается некоторое давление даже и в том случае, если перед их укупоркой было проведено эксгаустирование. Поэтому при установлении режима стерилизации дают определенное давление для уравновешивания образовавшегося давления внутри банок. В противном случае возможен срыв крышек или деформация жестяной тары.

Все данные режима стерилизации для удобства пользования выражают формулой:

где А - время, в течение которого температура в стерилизаторе достигает заданной величины, мин; В - время собственно стерилизации, в течение которого в автоклаве поддерживается постоянная температура, мин: С - время снижения давления пара в автоклаве или охлаждения банок, мин; t температура стерилизации, °С; р - давление, создаваемое в автоклаве для компенсации внутреннего давления, возникающею в банках при стерилизации. кПа (ат).

Стерилизацию проводят в специальных аппаратах - автоклавах или стерилизаторах непрерывного или периодическою действия под давлением; пастеризацию - в открытых ваннах или автоклавах. Пастеризация в открытых ваннах - простейший способ, применяется редко и в основном для кислых консервов в жестяных банках. На плодоперерабатывающих предприятиях чаще всего используют вертикальный автоклав-стерилизатор на две корзины Б6-КАВ-2, реже на четыре корзины Б6-КАВ-4. В каждой корзине можно разместить 456 банок 1-82-500, 224 банки 1-82-1000 или 56 банок 1-82-3000. Эти автоклавы-стерилизаторы имеют автоматическое устройство для регистрации и программного регулирования давления рабочей среды.

Вертикальный автоклав (рис. 23) состоит из сварного цилиндрического корпуса, к нижней торцевой части которого приварено сферическое днище, а к верхней прикреплена (на петлях) крышка. Между крышкой и корпусом имеется кольцевая резиновая прокладка. К корпусу крышка прижимается откидными барашковыми болтами. В открытом автоклаве крышка находится в вертикальном положении, подъем ее облегчается противовесами.

Рис. 23. Вертикальный автоклав: 1 - корпус; 2 - противовес; 3 - предохранительный клапан; 4 - крышка; 5 - продувной кран; 6 - барашковая гайка; 7 - корзины; 8 - термометр; 9 - слив воды; 10 - барботер

Укупоренные банки укладывают в корзины ровными рядам при помощи установки ЦС-157 (для стеклянных банок вместимостью 500 и 1000 см3). Производительность установки 60 банок в 1 мин. Для разгрузки автоклавных корзин применяют установку ЦС-200 для банок вместимостью 500, 1000, 2000 и 3000 см3. Наполненные корзины при помощи электротельфера (лебедки с электромотором) устанавливают друг на друга в автоклав, заполненный водой с температурой на 10...20°С выше температуры продукции в банках.

Автоклав закрывают крышкой, завинчивают барашками и постепенно (при резком увеличении температуры банки могу лопнуть) в течение времени А разогревают до температуры стерилизации t. Температуру увеличивают пропуская пар через нижний барботер (трубку с отверстиями для выхода пара или воздуха).

Одновременно постепенно поднимают давление водой или воздухом. При малом давлении возможен срыв крышек, а при резком подъеме его крышки могут вдавиться в банки.

В течение времени В проводят стерилизацию, поддерживают необходимую температуру и давление подачей пара и спуском воды. Затем постепенно за время С охлаждают банки (2...3°С в 1 мин) до 35...40°С. Для этого холодную воду подают через, барботер под крышкой автоклава вдоль стен корпуса и выпускают горячую воду. Если холодная вода попадет на стеклянные банки, они могут лопнуть. Одновременно с охлаждением также постепенно снижают давление до атмосферного. После этого автоклав разгружают.

Металлические банки можно стерилизовать в автоклавах: одним паром, для этого вначале в течение 10 мин продувают автоклав паром, выпуская воздух через продувочный вентиль. Затем проводят разогрев, собственно стерилизацию и охлаждение банок. При охлаждении подкачивают воздух для постепенного снижения давления, так как с подачей воды для охлаждения пар конденсируется и давление резко падает, что приводит к разрыву швов банок.

Для стерилизации консервов в стеклянных и металлических банках и полимерных упаковках применяют полуавтоматический стерилизатор "Ротомат" (ФРГ). Температура нагрева - до 140°С, давление - до 600 кПа. В этом автоклаве предусмотрено вращение сеток с банками в процессе стерилизации, что обеспечивает более равномерное прогревание продукта внутри банки.

На консервных заводах применяют высокопроизводительный венгерский непрерывнодействующий стерилизатор "Хунистер". В нем можно стерилизовать консервы в металлических и стеклянных банках 0 76...110 мм. Стерилизатор имеет 14 башен, разделенных на зоны подогрева, стерилизации и охлаждения. Давление и температура поднимаются постепенно до 240 кПа и 130°С, а затем плавно снижаются. Автоклавы и стерилизаторы оборудованы контрольно-измерительными приборами - манометром, термометром, термодатчиками, самописцами, предохранителями и т. д. За работой автоклава следит аппаратчик-стерилизаторщик (рабочий, который проводит стерилизацию). Он обязан записывать в специальный журнал все данные о стерилизации. После стерилизации банки помещают в моечно-сушильный агрегат, где их ополаскивают теплой (35...45°С) водой и высушивают подогретым воздухом. На высушенные банки этикетировочными машинами или вручную наклеивают этикетки. Если жестяные банки предназначены для длительного хранения, их не оклеивают этикетками, а покрывают быстросохнущим лаком, смазывают вазелином или Другими жировыми смазками, которые защищают банки от влаги и ржавчины.

Готовую продукцию в металлической или стеклянной таре упаковывают в ящики из гофрированного картона или дощатые ящики и отправляют на склад.

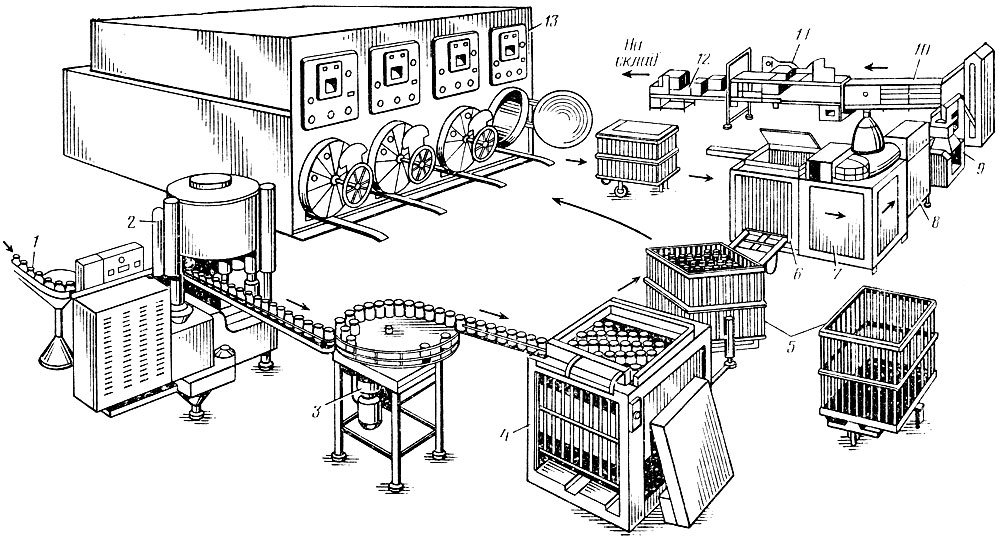

Для стерилизации, мойки и оформления банок имеются поточные линии (рис. 24).

Рис. 24. Технологическая линия укупорки, стерилизации и обработки консервов: 1 - транспортер подачи банок; 2 - вакуум-закаточная машина; 3 - стол-накопитель; 4 - устройство для загрузки корзин; 5 - корзины; 6 - устройство для загрузки корзин; 7 - установка для мойки банок; 8 - установка для подсушки банок; 9 - этикетировачная машина; 10 - машина для укладки банок в короба; 11 - машина для оклейки коробов; 12 - транспортер; 13 - стерилизаторы

Виды брака и причины порчи консервов. Консервы могут портиться как при их производстве, так и во время хранения на складах. Основной вид цехового брака - негерметичные или деформированные банки. Если брак обнаружен до стерилизации, банки вскрывают, продукцию перекладывают в другую тару и вновь закатывают. При выявлении брака после стерилизации банки также вскрывают и продукт сразу же направляют на выработку пюре-образных консервов, так как при повторной стерилизации плоды не сохраняются. Складской брак чаще всего проявляется в виде бомбажа (крышки банок вздуваются).

В результате плохой герметизации или неправильно проведенной стерилизации начинают развиваться микробы, при этом образуются газы и банки вздуваются (микробиологический бомбаж).

Если по каким-либо причинам произошло отклонение режима стерилизации от требуемого, берут 50 банок (от автоклавоварок с нарушенным режимом стерилизации) и выдерживают их в течение 10 сут в термостате при 37°С. Эта температура является благоприятной для развития микроорганизмов. Если консервы плохо простерилизованы, за это время у них появится бомбаж. В этом случае всю партию забраковывают. Консервы от исправных автоклавоварок термостатной выдержке не подвергают.

В жестяных банках в результате нарушения слоя олова или лака возможно соединение кислот продукта или заливки с жестью. При этой реакции выделяется водород и банки также вздуваются (химический бомбаж). При микробиологическом бомбаже в продукте накапливаются ядовитые вещества, при химическом - соли тяжелых металлов. Поэтому содержимое таких банок непригодно к употреблению в пищу.

В некоторых случаях происходит физический бомбаж, который в отличие от первых двух не вызывает порчи продукции. Временный физический бомбаж наблюдается при стерилизации из-за расширения продукции во время нагревания. После охлаждения бомбаж пропадает. Замораживание продукции также дает бомбаж, но продукция остается пригодной к употреблению. Банки с хлопающими крышками появляются из-за фасовки продукции при температуре более низкой, чем температура хранения.

Если при осмотре консервов обнаруживают ржавчину на крышках стеклянных банок или на жестяных банках, их очищают ветошью и смазывают вазелином или другой нейтральной антикоррозийной смазкой. При сильной ржавчине банки выбраковывают.

Хранение готовой продукции. Консервы могут храниться длительное время. В течение всего срока хранения в консервах не должно быть изменений органолептических качеств и пищевой ценности. Для этого необходимо строго соблюдать технологический процесс производства консервов и режим хранения. Обычно консервы хранят в течение 2...5 лет в зависимости от вида, химического состава, тары и условий хранения.

Готовую продукцию на складах хранят в ящиках, размещенных на поддонах. Поддоны с ящиками устанавливают в штабель высотой до 4...5 м электроштабелерами или автопогрузчиками. При использовании поддона размером 1000×1200 мм и укладке банок в ящики или картонные коробки на 1 м2 размещают до 3000 банок 1-82-500.

Иногда допускается хранение продукции в штабелях без ящиков. В этом случае под каждый ряд банок подкладывают картон или фанеру. При ручной укладке на 1 м2 площади размещается в 1,5 раза меньше банок, чем на поддонах. Консервы, фасованные в банки вместимостью 3000, 5000 и 10000 см3, хранят в решетчатых ящиках или клетках, которые также устанавливают на поддоны для механизированной погрузки и разгрузки.

Разрешено хранение консервов при температуре 0...20°С и относительной влажности воздуха не выше 70...75%, но для отдельных видов консервов имеются свои особенности в режиме хранения. Например, плодово-ягодные соки хранят при 0...20°С, а лимонный и грейпфрутовый при 0...5°С. Склады должны быть сухими и хорошо вентилируемыми. Температуру и влажность воздуха поддерживают без резких колебаний. Снижение температуры ниже 0°С недопустимо, особенно для консервов в стеклянной таре.

В настоящее время в производство внедряются механизированные поточные линии складских операций по оформлению готовой продукции в стеклянных банках вместимостью 500...1000 см3 производительностью 100, в металлической таре - до 200 банок в 1 мин. За консервами в период хранения проводят наблюдения. Не реже одного раза в квартал вскрывают 1% хранящихся ящиков и осматривают банки.

Техника безопасности. На консервных предприятиях постоянно приходится иметь дело с различными транспортными средствами, нагревательными приборами, паром, горячей водой, кислотами и щелочами и другими опасными для человека веществами. В связи с внедрением механизации увеличивается количество погрузочно-разгрузочных и транспортных механизмов, сложного оборудования. Поэтому возрастает необходимость строжайшего соблюдения правил техники безопасности.

На территории плодоперерабатывающего предприятия должны быть вывешены указатели разрешенных и запрещенных для транспорта направлений, поворотов, остановок и т. д. Допустимая скорость движения автомобилей и электротележек на территории предприятия 10 км/ч, внутри цехов не свыше 5, а при выезде из ворот до 3 км/ч. На территории предприятия запрещаются буксировка машин для запуска мотора, обгон одного вида транспорта другим. Независимо от скорости движения запрещен проезд на подножках, крыльях автомобилей и автопогрузчиков. К обслуживанию авто- и электропогрузчиков допускаются лица, имеющие специальное разрешение и водительские права.

Конвейеры и элеваторы запускают только с одного рабочего места с подачей предварительного сигнала; если конвейер длинный, то остановка может быть с двух мест. Запрещается проход под конвейерами, расположенными ниже чем 2 м от пола. Чистка и ремонт транспортеров и элеваторов на ходу не допускаются.

На консервных предприятиях широко применяют различные подъемники. После окончания работы или во время перерыва запрещено оставлять груз в подвешенном состоянии. На каждом грузоподъемном средстве (автокране, тельфере) должна быть указана норма подъема. Поднимать груз выше установленной нормы нельзя. Запрещается проходить или стоять под поднятым грузом.

При работе с автоклавом категорически запрещается открывать крышку автоклава, находящегося под давлением. Вначале необходимо снизить давление, охладить воду в автоклаве до 40,..50°С, затем открыть крышку. Свободные автоклавы необходимо держать открытыми. В случае обнаружения трещин и поломок каких-либо деталей автоклава срочно сообщают о неполадках администрации. Не разрешается менять положение регулировочных винтов, груза и предохранительных клапанов. Установку контрольно-измерительных приборов на всех аппаратах их регулировку и проверку проводит только технадзор предприятия.

При работе на калибровках, сортировках, конвейерах и других машинах необходимо следить за тем, чтобы приводные органы машин были защищены специальными кожухами, щитками, ограждениями. Электродвигатели должны иметь заземление.

Повышенное внимание рабочих должно быть при термической обработке тары, сырья и консервов: мойке тары и укупоренных банок, бланшировании и уваривании сырья и др.

При фасовке сырья в тару, укупорке банок, загрузке и разгрузке корзин автоклава возможен бой стеклотары. Основной опасностью в этом случае являются порезы битой стеклотарой. Разбитую тару необходимо немедленно со всеми предосторожностями убрать в ящик и вынести из цеха.

Чтобы исключить возможность захвата вращающимися частями машин рабочей одежды, все концы костюмов, халатов, косынок и др. необходимо тщательно завязать.

Контрольные вопросы

1. Какие цехи относятся к основным и вспомогательным? 2. Для чего проводят инспекцию, сортировку и калибровку сырья? 3. Как и на каких машинах проводят мойку сырья? 4. Для чего и как проводят очистку и измельчение сырья? 5. Что такое бланширование и уваривание, зачем их проводят? 6. На каких машинах и как проводят фасовку продукции в тару? 7. Какова цель эксгаустирования? 8. Как укупоривают банки и проверяют их герметичность? 9. Каковы особенности стерилизации и пастеризации консервов? 10. Виды и причины порчи консервов. 11. Как хранят консервы? 12. Каковы основные правила техники безопасности при работе с машинами и автоклавами?

|

ПОИСК:

|

© KONSERVIROVANIE.SU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'