Глава VI. Общие процессы консервирования

§ 1. Подготовительные процессы

Благодаря консервированию можно хорошо сохранить пищевую ценность продуктов, но нельзя улучшить их качество, если оно по каким-либо причинам невысокое. Поэтому основным правилом консервирования является использование только совершенно доброкачественного, свежего, высокосортного сырья.

При хорошей организации производства для консервирования выращивают плоды и овощи в специальных хозяйствах и во всяком случае посев и посадку производят семенами или саженцами зарекомендовавших себя сортов, районируемых для каждой географической зоны.

Овощи и фрукты следует убирать, когда они находятся в оптимальной стадии зрелости для консервирования. Слишком недозрелое сырье имеет пониженные вкусовые качества и недостаточное содержание пищевых веществ; перезрелое легко приходит в негодность при уборке, транспортировке и хранении. В процессе уборки и заготовки должны быть приняты все меры для того, чтобы сырье не получило механических повреждений - царапин, ушибов, порезов и т. д.

Транспортировка и хранение сырья на заводе

С целью наилучшего сохранения качества плодов и овощей надо как можно быстрее перевозить их от мест заготовки до консервного завода. Тара (ящики, корзины) должна быть выбрана с таким расчетом, чтобы не создавались большие давления на нижние слои, отчего возникают большие механические повреждения и ускоряется порча. Поэтому для каждого вида сырья разработаны условия перевозки и рекомендованы виды тары. Самое нежное - ягодное сырье (малину, землянику) перевозят в низких плетеных корзинах или решетах емкостью 4-6 кг; яблоки, груши, сливы и другие плоды - в ящиках не более 16 кг, корнеплоды - в ящиках или в мешках не более 50 кг.

Не рекомендуется хранить любой вид пищевого сырья на консервном заводе, так как это ухудшает его качество. По возможности поступающие плоды и овощи сразу направляют на консервирование. Если же запасы сырья превышают пропускную способность заводского технологического оборудования, принимают меры к созданию наилучших условий хранения до его пуска в переработку. В охлаждаемых камерах при температурах, близких к 0°, можно хранить любые плоды и овощи в течение нескольких дней без заметного ухудшения качества.

Полы хранилища должны быть чистые, желательно цементные или асфальтные, с уклонами для стоков в канализацию промывных вод. Помещение должно иметь хорошую приточно-вытяжную вентиляцию, а для зимних условий - также и отопление, чтобы не допустить подмораживания сырья. В летнее время овощное и фруктовое сырье можно хранить на открытых сырьевых площадках - навесах, защищенных от попадания пыли и прямых солнечных лучей.

Каждая партия поступившего плодоовощного сырья ставится на хранение отдельным штабелем в той же таре, в какой она поступила. Ящики, мешки и другую тару ставят в штабеля в шахматном порядке, чтобы обеспечить доступ воздуха к каждому месту. Это особенно важно для летних овощей и фруктов, в которых и после уборки продолжаются интенсивные биохимические процессы, в частности дыхание. Если температура в слое сырья повышается, следует усилить вентиляцию.

Корнеплоды, зеленый горошек в стручках и некоторые другие овощи разрешается хранить на чистом полу площадки навалом, невысоким слоем, соблюдая в остальном те же предосторожности, что и при хранении сырья в ящиках. На неохлаждаемых площадках максимальные сроки хранения исчисляются в часах: для корнеплодов осенних, капусты, лука - 72; баклажанов, кабачков, томатов - 36; яблок, груш, крыжовника - 48; вишни - 12; земляники, малины - 5 и т. д.

Сырье после хранения подается на переработку в порядке его поступления с учетом фактического состояния. Для этого на каждом штабеле указывается дата и часы приемки сырья.

Как уже было сказано, при консервировании пищевые продукты предварительно обрабатывают, после чего расфасовывают в банки, которые герметически укупоривают и стерилизуют для уничтожения микробов. Предварительная обработка любого пищевого продукта, предназначенного для консервирования, имеет целью сделать его наиболее удобным для употребления в пищу и с максимальной эффективностью использовать емкость банок, не допуская наличия в них несъедобных или малоценных в пищевом отношении составных частей продукта. Несмотря на то что характер такой обработки строго индивидуален для каждого вида консервируемого сырья и зависит от его свойств, имеется много общих процессов и этапов переработки.

Сортировка, калибровка и инспекция сырья

Прежде чем подвергать сырье различной кулинарной обработке, его следует тщательно рассортировать по размеру, форме, цвету, сорту, степени зрелости и другим показателям, с тем чтобы в дальнейшем на переработку шли совершенно одинаковые экземпляры. Одновременно следует удалять все недоброкачественное сырье - механически поврежденное, загнившее, уродливой формы, недозрелое, перезрелое и т. д.

Такая сортировка имеет очень большое значение во-первых, консервы из однородного сырья получаются более привлекательные по всем органолептическим показателям и их можно реализовать более высоким сортом (в стандартах на консервы, где предусмотрено наличие нескольких товарных сортов, показатель однородности является одним из основных); во-вторых, при консервировании однородного сырья можно установить оптимальные режимы очистки, термической обработки и т. д. для каждой партии, а это способствует улучшению качества и снижению отходов производства; в-третьих, подача на обработку калиброванного и сортированного сырья резко повышает производительность труда и также уменьшает количество отходов на всех последующих процессах. Последнее обстоятельство имеет место не только при механизированных, но и при ручных процессах. Например, ручная очистка лука, моркови или дочистка картофеля гораздо более производительны на калиброванном сырье потому, что рабочие привыкают к одинаковым экземплярам и могут быстрее их обрабатывать. Кроме того, можно установить дифференцированные нормы выработки для разных групп откалиброванного или другим путем рассортированного сырья, например для очистки мелких и крупных яблок.

В зависимости от вида перерабатываемого сырья применяют разные типы калибровочных и сортировочных машин. Для разделения по размерам картофеля, корнеплодов, яблок применяют барабанные калибровочные машины. Такая машина представляет собой цилиндрический каркас, обтянутый металлическими ситами. Размеры отверстий на ситах соответствуют размерам калибруемых овощей. Овощи, загружаемые с несколько приподнятого конца барабана, при медленном вращении последнего постепенно продвигаются вдоль него, к выгрузочному концу и по пути проваливаются в отверстия сит: сначала мелкие, затем более крупные. Овощи каждого размера собираются в отдельных бункерах под барабаном.

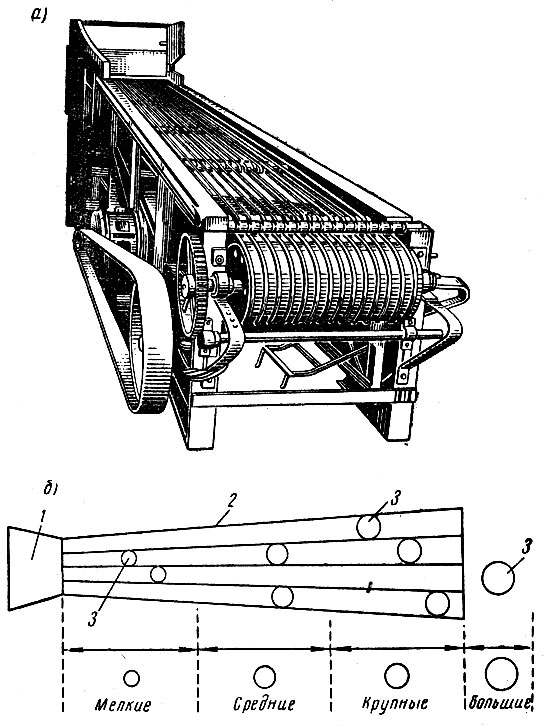

Для калибровки плодов удобны линейные или тросовые машины. Они состоят из нескольких тросов, натянутых на приводных барабанах так, что расстояние между тросами по мере движения их от первого барабана к второму постепенно увеличивается. Плоды увлекаются тросами и проваливаются вниз на разных расстояниях - в зависимости от размера. На рис. 28 показана тросовая калибровочная машина КТП производительностью до 2 т/ч.

Рис. 28. Тросовая калибровочная машина: а - общий вид, б - схема работы; 1 - загрузочная воронка, 2 - тросы, 3 - плоды

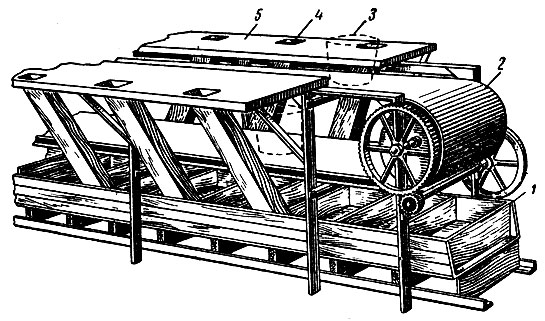

Если калибровку нельзя полностью механизировать, ее совмещают с качественной инспекцией сырья, т. е. отбраковывают дефектные экземпляры и одновременно разделяют доброкачественные на 2-3 сорта по величине. Эту работу производят на ленточных инспекционных транспортерах (рис. 29). Инспекционный транспортер состоит из прорезиненной ленты шириной 0,6-0,8 м, движущейся с небольшой линейной скоростью (около 0,1 м/сек) между двумя металлическими барабанами. Сырье из бункера высыпается на ленту, и из него работницы удаляют дефектное и некондиционное. Вместо прорезиненной ленты иногда применяют металлическую, сетчатую.

Рис. 29. Ленточный транспортер: 1 - сборник, 2 - прорезиненная лента, 3 - тара для сырья, 4 - спуск для некондиционного сырья, 5 - стол для работниц

Мойка

Все виды сырья поступают на завод с различного рода загрязнениями. Как правило, на поверхности плодов и овощей имеется пыль, а на корнеплодах, кроме того, и земля. Вместе с видимыми загрязнениями на сырье можно обнаружить различные микроорганизмы, которые во время задержек при переработке сырья ухудшают его качество. Наконец, на плодах иногда остаются следы ядохимикатов, применявшихся при опрыскивании садов для борьбы с вредителями. Поэтому мойка сырья является важной операцией в общем технологическом процессе.

Для мойки корнеплодов применяют лопастные машины (рис. 30). В металлической ванне с ложным дырчатым дном помещен вал с лопастями. В заполненную ванну загружают корнеплоды, которые при вращении вала трутся друг о друга, одновременно перемещаясь к выгрузочному концу ванны.

Рис. 30. Схема лопастной моечной машины для картофеля и корнеплодов: 1 - ванна, 2 - ложное дырчатое дно, 3 - черпаки для выгрузки, 4 - вал вращения, 5 - вал вращения черпаков, 6 - лопасти, 7 - шибер для выгрузки тяжелых примесей

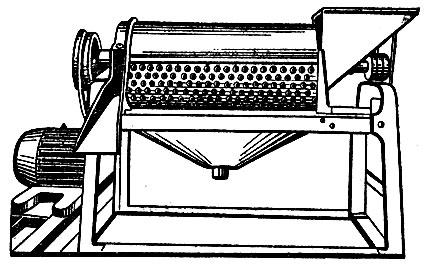

Для других овощей и плодов удобны вентиляторные моечные машины (рис. 31). Сырье сначала замачивается в ванне при одновременном пропускании воздуха через слой воды для того, чтобы происходило бурление воды. Затем сырье окончательно отмывают под душем. Широкое применение имеет барабанная моечная машина (рис. 32). Вода подается в моечные машины из водопроводной сети под давлением 2-3 ат.

Рис. 31. Вентиляторная моечная машина: 1 - сливная труба, 2 - ванна, 3 - труба для подачи воздуха, 4 - мотор вентилятора, 5 - вентилятор, 6 - душ, 7 - шкив

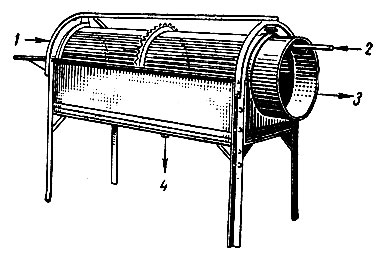

Рис. 32. Барабанная моечная машина: 1 - загрузка, 2 - подача воды, 3 - выгрузка, 4 - спуск отработавшей воды

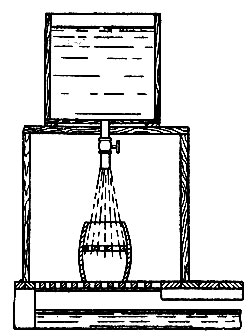

Самые нежные ягоды (малину, землянику) моют под душем с небольшим напором воды. Простую душевую моечную установку (рис. 33) можно устроить на месте. Вода должна быть чистой, незараженной вредными бактериями, не жесткой.

Рис. 33. Простейшая душевая установка

Жесткость воды обусловливается растворенными в ней солями кальция, магния и др. Выражают жесткость в миллиграмм-эквивалентах на 1 литр - (мг-экв/1 л). Различают воду очень мягкую - до 1,5 мг-экв/1 л, мягкую - 1,5-3, среднежесткую - 3-6, жесткую - 6-9 и очень жесткую - более 9 мг-экв/1 л.

Чистка, резка, дробление

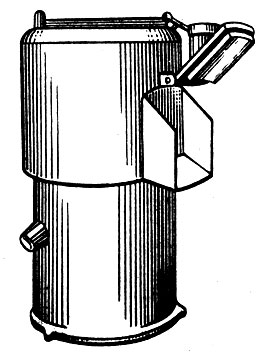

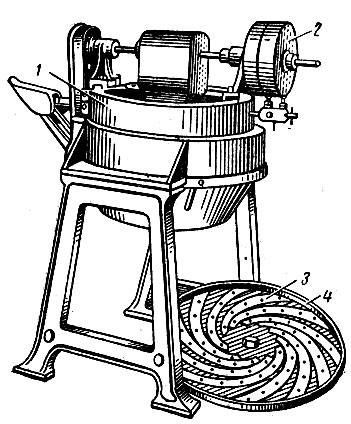

Сырье необходимо очистить от несъедобных частей: кожицы, семян, косточек. Эти операции производятся на разнообразных машинах, в зависимости от вида сырья и характера его переработки. Картофель и корнеплоды очищают от кожицы на карборундовых машинах (с терочной поверхностью). На рис. 34 показана такая картофелечистка марки КА-600 м производительностью 600 кг/ч. Для очистки яблок и груш от кожицы, а также для удаления косточек из слив, вишни, абрикосов применяют специальные машины. Для некоторых плодов (персиков) и овощей (моркови) применяют химическую очистку от кожицы - с помощью растворов едкого натра (каустической соды).

Рис. 34. Картофелечистка КА-600 м

Очищенное сырье приходится разрезать на более мелкие, однородные части, например овощи и плоды - на ломтики, столбики или кубики. Делается это прежде всего для удобства дальнейшей обработки: после резки получаются одинаковые по форме и размеру кусочки, которые равномерно подвергаются термическому воздействию, а также легче и равномернее расфасовываются в банки. Кроме того, и для потребителей удобнее консервы, состоящие из сравнительно мелких кусочков.

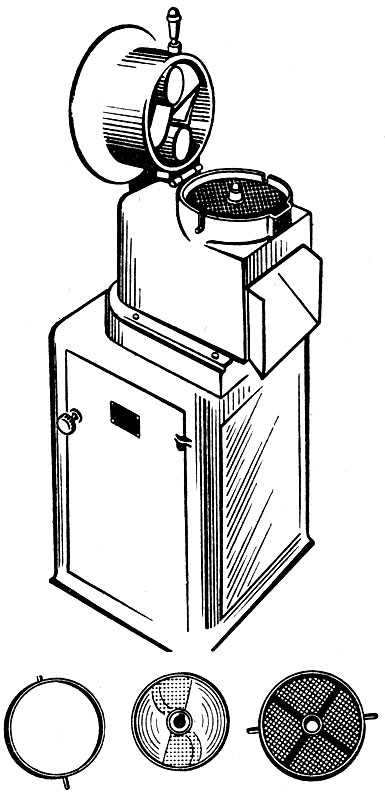

На рис. 35 представлена овощерезка для резки на кубики, лапшу или ломтики различных корнеплодов и плодов. Машина имеет сменные рабочие диски для разного вида измельчения.

Рис. 35. Универсальная овощерезка

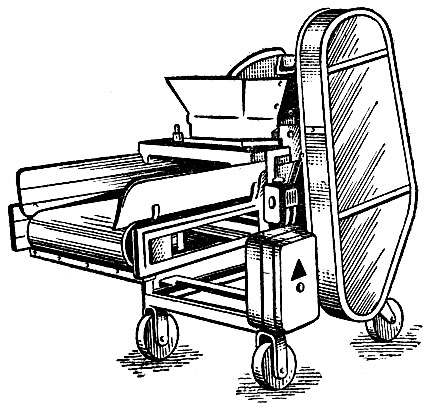

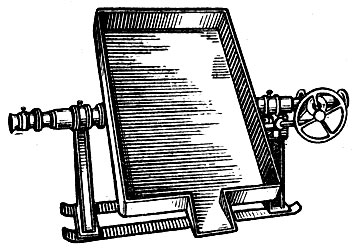

Для резки капусты применяют шинковальные машины (рис. 36). Для крупных квасильно-засолочных заводов и пунктов может быть рекомендована высокопроизводительная (до 10 т/ч) шинковальная машина с транспортером МШ-10000 (рис.37).

Рис. 36. Шинковальная машина: 1 - корпус, 2 - привод, 3 - ножи, 4 - диск

Рис. 37. Шинковальная машина МШ-10000 с приводом

При изготовлении некоторых видов консервов сырье подвергают дроблению: например плоды дробят перед отжатием из них сока, томаты - перед развариванием в производстве томатной пасты. Для этого применяют дробилки различных систем.

Протирание

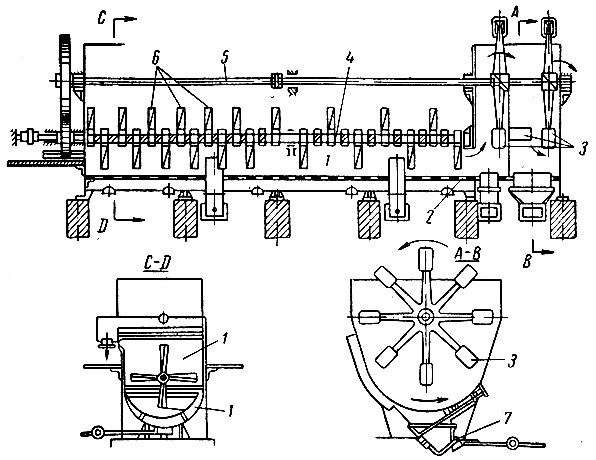

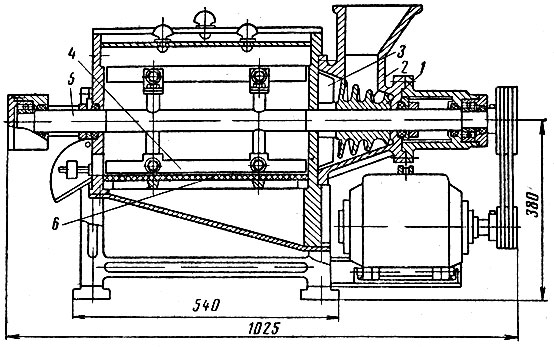

При консервировании часто приходится овощи, плоды и другие продукты переводить в пюреобразное состояние. Для этого применяют специальные протирочные машины, состоящие из горизонтального центрального вала с бичами или лопастями и цилиндрического штампованного сита, окружающего вал. Вал вращается со скоростью 200-700 об/мин, раздробляет попадающую внутрь цилиндра плодовую или овощную массу и отбрасывает ее к сетчатым стенкам цилиндра. Пюреобразная мякоть продавливается и под действием центробежной силы проходит через сита с отверстиями от 0,5 до 4,5 мм (в зависимости от вида сырья и требований технологии), а все твердые части - семена, кожица - остаются внутри и выводятся из машины. На рис. 38 показана протирочная машина КПУ-м производительностью 5-7 т/ч, а на рис. 39 - схема протирочной машины МГ-2.

Рис. 38. Протирочная машина КПУ-м

Рис. 39. Протирочная машина МГ-2: 1 - шнек, 2 - загрузочный бункер, 3 - дробящая лопасть, 4 - бичи, 5 - приводной вал, 6 - сито

Бланширование

Бланшированием или бланшировкой называется кратковременная обработка сырья паром или горячей водой иногда с добавлением пищевой соли или кислоты.

Основная цель бланшировки в большинстве случаев заключается в разрушении ферментов, которые входят в состав всех видов пищевого сырья. При хранении сырья на площадке и особенно при задержках в обработке уже очищенного и нарезанного сырья ферменты продолжают активно действовать, ускоряя нежелательные окислительные и прочие процессы, которые приводят к порче или резкому понижению качества пищевых продуктов (потемнение мякоти плодов и овощей и др.).

Ферменты быстро разрушаются при нагревании до 70° и выше. Поэтому достаточно нагреть подготовленное сырье в кипящей воде или ошпарить его паром в течение нескольких минут, чтобы прекратить действие ферментов. Кроме того, при бланшировке происходят и другие изменения в сырье: уничтожается большинство микроорганизмов на поверхности кусочков овощей и плодов, что способствует лучшему сохранению их качества при дальнейшей обработке; размягчаются и становятся менее ломкими и хрупкими ткани; поэтому бланшированные овощи и плоды удобнее обрабатывать: например их можно более плотно, уложить в банки; уменьшается объем кусочков вследствие удаления воздуха, заключенного в тканях, и частичного выделения воды из тканей; это также позволяет более плотно уложить плоды и. овощи в банки; увеличивается проницаемость клеточных оболочек плодов и овощей, благодаря чему из тканей легче и быстрее выделяется влага при их сушке; Из сырья удаляются многие нежелательные составные части: например те, которые придают горечь баклажанам и т. д.

Все эти изменения полезны для человека. Но одновременно происходят и нежелательные изменения. Основным из них является то, что при бланшировании из овощей и плодов вместе с соком выщелачиваются ценные пищевые вещества, растворимые в воде, - сахара, белки, витамины, минеральные соли.

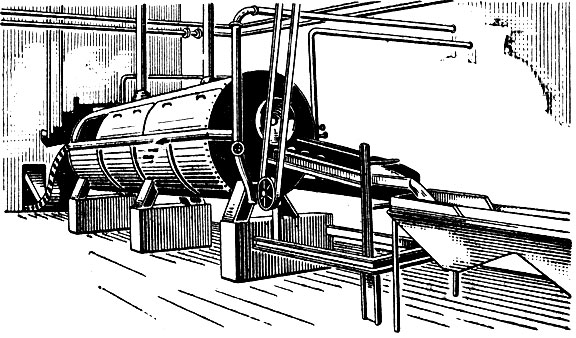

Чтобы не допустить больших потерь пищевой ценности овощей и плодов, бланшировку проводят в воде в течение весьма короткого времени (2-4 мин) или же обрабатывают их паром, без контакта с водой. Бланшировку растительного сырья обычно производят в барабанных или ковшовых бланширователях. Барабанный непрерывно действующий баланширователь (рис. 40) представляет собой горизонтальный металлический барабан с мелкими отверстиями по всей боковой поверхности и металлической спиралью на внутренней ее стороне. Барабан, наполовину погруженный в ванну с горячей водой, сверху закрыт кожухом. Бланшируемое сырье с помощью элеватора загружается в приемный бункер и подается внутрь барабана. При вращении барабана овощи и плоды продвигаются вдоль него и в зависимости от скорости вращения проходят весь путь до выгрузочного конца за 3-10 мин. Изменяя число оборотов барабана и температуру воды, можно регулировать режим бланшировки.

Рис. 40. Барабанный баланширователь

Ковшовый баланширователь состоит из ряда металлических перфорированных ковшей, подвижно закрепленных на шарнирах двух бесконечных цепей Галля. При продвижении цепей по направляющим ковши с загруженным в них определенными порциями продуктом поступают в ванну с горячей водой или в паровое пространство, где он и подвергается бланшировке по строго заданному режиму.

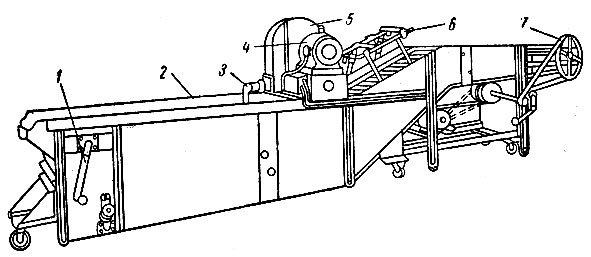

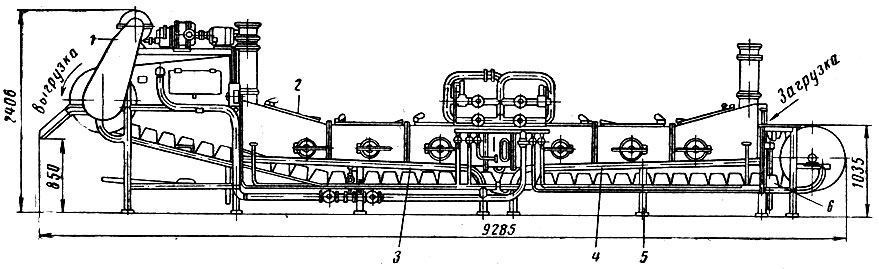

На рис. 41 показана схема непрерывно действующего ковшового бланширователя БК. Производительность его зависит от принятого режима бланшировки (от длительности прохождения овощей или фруктов по туннелю) и составляет от 0,5 до 8 т/ч.

Рис. 41. Баланширователь БК: 1 - привод, 2 - туннель, 3 - водопровод, 4 - паропровод, 5 - каркас, 6 - ковшовый транспортер

Шпарку плодов, предназначаемых для последующего дробления или получения из них пюре, проводят в шахтных шпарителях или в закрытых аппаратах с мешалками.

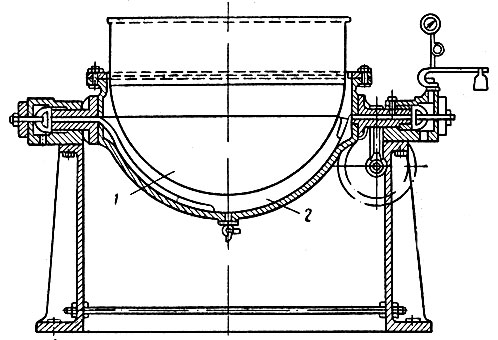

На мелких предприятиях, где отсутствует поточное - производство, сырье бланшируют в двутельных котлах с горячей водой (рис. 42), загружая в них с помощью тельфера или вручную металлические корзины с подготовленными овощами или плодами и выдерживая его в течение заданного времени.

Рис. 42. Двутельный котел: 1 - открытая часть, 2 - паровая камера (рубашка)

Обжарка и пассерование

Овощи обжаривают при изготовлении различных консервов - закусочных, обеденных и др. Обычно все овощи обжаривают в растительных жирах. В процессе обжарки овощи, погруженные в масло, нагретое до высокой температуры (120-180°), подвергаются существенным кулинарным изменениям. Из них удаляется часть влаги, главным образом из поверхностного слоя кусочков. В этом слое в результате взаимодействия с жиром при высокой температуре образуется так называемая корочка, обладающая особым приятным вкусом, цветом, хрустящей консистенцией. В результате обжарки значительно улучшается вкус продуктов; их питательная ценность повышается вследствие испарения из них влаги и особенно за счет впитывания большого количества (до 30-50%) жира. Так как при обжарке на продукты воздействуют высокие температуры, в них разрушаются ферменты, вследствие чего обжаренные продукты можно некоторое время (в процессе переработки) сохранять без образования видимой порчи.

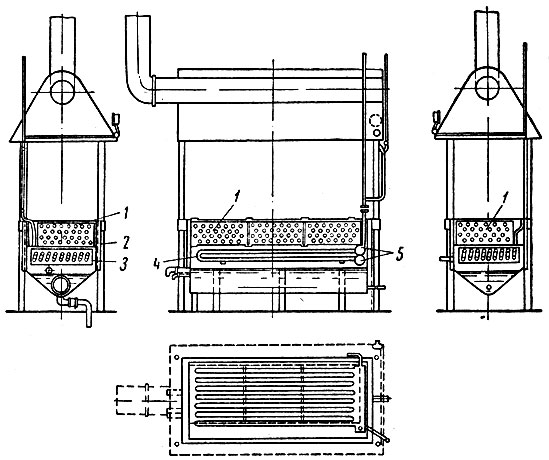

Для обжарки овощей применяют паромасляные печи. Паромасляная печь (рис. 43) представляет собой металлическую прямоугольную ванну, внутри которой помещена нагревательная камера, состоящая из труб и коллекторов. Дно ванны имеет уклон от стенок к середине. На дно наливают воду с таким расчетом, чтобы ее уровень находился на 25-35 мм ниже труб нагревательной камеры. Затем заливают растительное масло, которое заполняет пространство под камерой, между ее трубами и над ней слоем 80-120 м. Верхний слой масла над трубами называется активным слоем. В нем помещаются сетки с овощами во время обжарки. Слой масла между трубами называется средним; здесь масло нагревается. Наконец, нижний слой масла (под трубами), называемый пассивным, является изоляцией между слоем воды и греющей камерой. Отношение поверхности нагрева греющей камеры (поверхности всех труб и коллекторов, расположенных в слое масла) к поверхности слоя масла в ванне (так называемому зеркалу масла) называется удельной поверхностью нагрева. Чем выше это отношение, тем быстрее происходит обжарка.

Рис. 43. Паромасляная обжарочная печь: 1 - сетки для сырья, 2 - стальная ванна, 3 - нагревательная камера, 4 - трубы, 5 - коллекторы

Очищенные и нарезанные на однородные по размеру и форме кусочки овощи с помощью элеватора загружаются в сетки, укрепленные на движущихся пластинчатых втулочно-ролийовых цепях.

Масло в печи (подсолнечное, хлопковое и др.) сначала нагревают и прокаливают при 160-190°. Затем сетки с подготовленными овощами загружают в ванну с таким расчетом, чтобы овощи оказались полностью в слое масла над греющей камерой.

Температура масла во время обжарки корнеплодов поддерживается на уровне 120-125°, других овощей - 130-140°. Если температура масла низкая, то на поверхности кусочков не образуется корочка, обжариваемые продукты приобретают рыхлую консистенцию, вкус их не улучшается.

При излишне высокой температуре обжарки происходит обугливание кусочков, что ухудшает качество обжариваемых овощей. Длительность обжарки составляет от 5 до 15 мин. Равномерное продвижение сетки вдоль ванны дает, возможность регулировать время нахождения овощей в слое масла.

Образующиеся при обжарке крошки продукта проваливаются через сетки на дно ванны в воду, откуда затем удаляются. Воду в нижнем слое (водяную подушку) поддерживают постоянно на одном уровне, чтобы она не достигала змеевиков; в противном случае возможно бурное закипание воды и выброс масла.

При обжарке овощей масло в печи в течение длительного времени находится при высокой температуре, одновременно подвергаясь действию кислорода воздуха. Это приводит к ухудшению качества масла: оно становится темным, приобретает привкус горечи, повышается его кислотное число. Кислотное число - это принятый в практике показатель кислотности жиров. Оно соответствует количеству куб. сантиметров децинормального раствора щелочи (едкого кали или едкого натра), необходимому для нейтрализации свободных жирных кислот, образующихся при расщеплении молекул жиров, в 100 г жира. В свежем масле это число составляет 1,5-1,8. При увеличении кислотного числа до 5 масло уже непригодно для обжарки. Чтобы этого не случилось, необходимо обеспечить сравнительно быструю смену масла. Это легко достигается при непрерывной (например, круглосуточной) работе печи: масло быстро расходуется за счет впитывания обжариваемым продуктом и его количество постоянно пополняют, добавляя свежее.

При обжарке испаряется большое количество воды из сырья. Обжаренные продукты весят меньше, чем сырые. Эта разница в весе называется видимой ужаркой. Если из веса обжаренных овощей вычесть вес впитанного ими масла, получим истинный вес овощей, а разница между весом сырья и этим весом называется истинной ужаркой. Истинная ужарка больше видимой.

На небольших заводах, где нет паромасляных печей, овощи обжаривают в двутельных котлах, котлах системы Коренмана, паровых плитах системы Крапивина (рис. 44), электрических обжарочных плитах и т. д.

Рис. 44. Паровая плита Крапивина

Пассерованием называется кратковременная обработка овощей в жире - до появления начальных признаков обжарки. Его производят на плитах или в двутельных котлах.

Уваривание

При производстве томатной пасты, сгущенного молока, повидла и других пюреобразных консервов подготовленный продукт уваривают с целью повышения концентрации питательных веществ и уменьшения расхода тары на единицу готовой продукции. Уваривание иногда производят при обычном атмосферном давлении в открытых выпарных аппаратах. Но в этом случае температура кипения и испарения находится на уровне 100° и даже несколько выше, так как чем выше концентрация растворимых в воде веществ, тем выше температура кипения раствора. При высоких температурах происходят различные нежелательные изменения в продуктах - потемнение вследствие пригорания массы, появление привкусов от карамелизации сахара и т. д.

В современной промышленности жидкие пищевые продукты уваривают в специальных вакуум-аппаратах, где благодаря разрежению, создаваемому мощным насосом, можно температуру кипения и бурного испарения жидкости довести до 50-60°. Так как при этом воздух в таком аппарате почти отсутствует, качество увариваемого продукта (вкус, цвет, содержание витаминов) остается высоким.

|

ПОИСК:

|

© KONSERVIROVANIE.SU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'