§ 2. Способы сушки и сушильные установки

Атмосферная воздушная сушка

Наиболее распространенным способом сушки является так называемая атмосферная воздушная сушка, при которой подготовленный продукт в виде мелких кусочков или крупинок настилается на большие плоские перфорированные (т. е. с множеством сквозных отверстий) металлические, деревянные или из другого материала листы (поддоны) или на сита и помещается в камеру или канал, где подвергается действию горячего воздуха. Воздух с высокой температурой и малой относительной влажностью, омывая слой продукта, нагревает его, отчего часть влаги с поверхности частичек испаряется, поглощается воздухом и уносится. Воздух при этом несколько охлаждается, так как он отдает часть своей тепловой энергии продукту и насыщается влагой, отчего относительная влажность его заметно повышается; продукт же нагревается и высушивается. Нагревание воздуха производится либо контактно - горячими газами, получаемыми при сжигании топлива, либо паром через поверхность нагрева - с помощью различных калориферов, т. е. системы труб и плоских ребристых металлических элементов, внутри которых проходит пар с высокой температурой.

Такой способ сушки называется атмосферным потому, что нагревается при этом обычно воздух из помещения. Перемещение воздуха, забор его на калориферы, подача нагретого воздуха от калориферов к продукту и отвод насыщенного парами и охлажденного воздуха от продукта осуществляется или естественным путем, без применения каких-либо механических устройств, или (чаще всего) с помощью различных вентиляторов. Продукт, подлежащий высушиванию, размещается на стационарных, неподвижных ситах или на движущихся ленточных транспортерах, лента которых также сетчатая. В обоих случаях сита или ленточные транспортеры с продуктом заключены в кожух, из листового металла либо в канал (туннель) из кирпича или другого подобного материала таким образом, чтобы обеспечить интенсивное воздействие горячего воздуха на продукт.

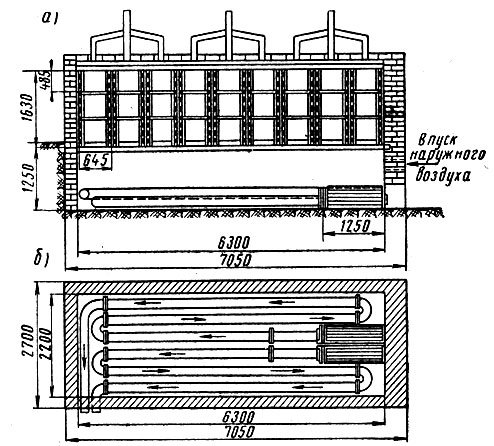

Шкафные сушилки. Наиболее простая сушилка - шкафная (рис. 79), состоящая из ряда неподвижных этажерок, в которых одно над другим устанавливают несколько сит с высушиваемым продуктом. Все этажерки заключены в общую кирпичную камеру. В нижней части камеры размещены трубы калориферов (калориферы представляют собой устройства из гладких или ребристых паропроводных труб, по которым проходит пар). Наружный воздух из помещения засасывается через отверстие внизу камеры, нагревается, проходя через калориферы, и, поднимаясь кверху вследствие расширения при нагревании, омывает со всех сторон высушиваемый продукт. При этом нагревание начинается с нижних сит, продукт на которых, таким образом, нагревается сильнее и высыхает быстрее, чем на остальных. Воздух же по мере его продвижения вверх насыщается влагой из продукта и выходит из сушилки через трубы или воздушные каналы в ее верхней части.

Рис. 79. Шкафная сушилка: а - продольный разрез, б - расположение калориферов

Шкафные сушилки могут работать без применения электроэнергии и вентиляторов. Однако эти сушилки неудобны: загрузка, выгрузка и всякие перемещения продукта и сит на них осуществляются обычно вручную, что требует большого расхода рабочей силы. При применении огневого обогрева эти сушилки становятся небезопасными и в пожарном отношении. Поэтому шкафные сушилки в настоящее время строятся в очень ограниченных количествах лишь в тех случаях, когда невозможно получить более совершенное оборудование.

Канальные или туннельные сушилки. В этих сушилках теплоносителем также служит горячий воздух, нагреваемый с помощью калориферов.

Сушилка представляет собой длинный (несколько метров) прямоугольного сечения канал с кирпичными стенками. Канал имеет плотно закрывающиеся двери с входного и выходного концов и вдоль него установлен рельсовый путь, по которому можно передвигать небольшие вагонетки с ситами. Высушиваемый продукт настилается на сита, устанавливаемые в 15-25 рядов на основание вагонетки, так что образуется высокий штабель-этажерка, сложенная из сит. В нижней части каждого сита прибиты по углам небольшие (толщиной 2-3 см) угольники, благодаря чему в штабеле между ситами образуются зазоры, достаточные для доступа воздуха к каждому слою.

Воздух с помощью вентилятора проходит между трубами калорифера в начале канала. Затем нагретый воздух проходит вдоль всего канала, омывая высушиваемые продукты, и выводится в другой конец канала через вытяжную трубу. Вагонетки с продуктами по мере высушивания передвигаются вдоль канала по рельсам, и в конце канала обычно продукт уже достаточно высушен. Вагонетку с сухими продуктами выкатывают из сушилки. Сушилки туннельного типа более совершенны по сравнению со шкафными, но также требуют больших затрат труда.

Ленточные сушилки. Такие сушилки наиболее удобны в работе, так как позволяют организовать механизированное поточное производство с малой затратой ручного труда.

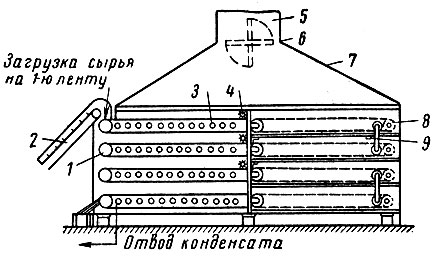

Сушилка (рис. 80) представляет собой систему из четырех или пяти широких (до 2 м) ленточных транспортеров с сетчатыми металлическими лентами. Ленты движутся во взаимно обратных направлениях, так что высушиваемый продукт, загруженный на верхнюю ленту, подвигается вперед вместе с лентой, а в конце ведущего транспортера ссыпается на вторую ленту и движется в обратном направлении и т. д. до нижней ленты. Вся система транспортеров заключена в общий металлический корпус. Под каждой лентой размещены паровые калориферы для обогрева продукта, находящегося на лентах во время сушки. Воздух засасывается в нижней части сушилки и проходит последовательно через все калориферы и все ленты, нагреваясь и поглощая все большее количество влаги. На последней ленте продукт уже почти высушен и поэтому количество влаги, которое из него может взять воздух, незначительно. Увлажненный воздух выходит в верхней части сушилки. Подготовленные, т. е. очищенные и нарезанные на кусочки, овощи или плоды насыпаются (настилаются) на верхнюю ленту, куда они подаются с помощью наклонного ленточного транспортера или ковшового элеватора. Для равномерного распределения высушиваемого материала по поверхности ленты его разравнивают с помощью специального приспособления. Вдоль транспортеров над лентами укреплены небольшие металлические ворошители, которые несколько разрыхляют слой высушиваемого продукта по мере его продвижения, и тем самым улучшаются условия для испарения влаги из него.

Рис. 80. Паровая ленточная сушилка ПКС-20: 1 - ведущий барабан, 2 - наклонный транспортер, 3 - калорифер, 4 - ворошитель, 5 - вытяжной воздуховод, 6 - шибер, 7 - шахта, 8 - натяжной барабан, 9 - ленто-очиститель

Так как в сушилке каждая лента снабжена индивидуальным приводом и вариатором скоростей, можно раздельно регулировать и скорость движения ленты, и температуру воздуха под ней. Обычно применяется следующее соотношение скоростей лент (начиная с верхней): 100:80:60:40. Скорость верхней ленты обычно равна от 0,20 до 0,40 м/мин. Такое соотношение удобно тем, что позволяет без каких-либо дополнительных устройств поддерживать на всех лентах нормальную степень загрузки их сырьем. Если загрузить верхнюю ленту сырым продуктом, например, слоем 3-4 см, что соответствует нагрузке около 10 кг на 1 м2 площади сетчатой ленты, то уже в конце первой ленты масса продукта на той же площади значительно уменьшится вследствие испарения части влаги. Так как вторая лента движется с меньшей скоростью, на ней автоматически устанавливается более плотная нагрузка площади сита продуктом и более рациональное использование сушилки.

Четырехленточные сушилки выпускаются с рабочей поверхностью лент (т. е. общей поверхностью верхних сторон транспортеров, на которых находятся высушиваемые продукты) 10, 20, 40 и 80 м2 (КСА-80).

Пятиленточные сушилки более удобны тем, что в них высушенный готовый продукт выходит на нижней, пятой ленте с другой стороны по ходу всей линии оборудования. В четырехленточной же сушилке сухой продукт выгружается возле того места, где происходит загрузка.

Пятиленточная сушилка выпускается четырех марок: СПК-15, СПК-30, СПК-45, СПК-90 (число, указанное в марке, соответствует величине, в м2, рабочей поверхности лент).

Другие способы сушки

В современной промышленности применяется много новых, более совершенных в техническом отношении и экономически эффективных методов сушки различных пищевых продуктов и создано соответствующее высокопроизводительное оборудование.

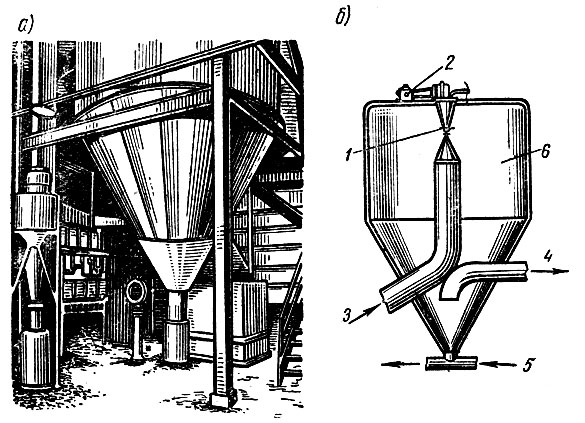

Распылительная сушка. Этот метод применяется для обезвоживания жидких продуктов (например, соков) и различных пюре (томатного, яблочного и др.). В распылительной сушильной установке (рис. 81) подлежащая высушиванию жидкость или полужидкий продукт подается насосом по продуктопроводу в верхнюю часть закрытого со всех сторон резервуара или камеры с вертикальными стенками и коническим дном. С помощью специальной форсунки или дискового распылительного устройства при вращении диска со скоростью несколько тысяч оборотов в минуту сок или пюре мгновенно распыляются, превращаясь в мельчайшие частицы типа тумана. Частицы медленно опускаются на дно сушилки и в это время омываются потоком горячего воздуха температурой около 150°. Каждая частица высушивается почти мгновенно, и на дно сушилки падает уже сухая порошкообразная частица. Несмотря на очень высокую температуру сушки, готовый высушенный продукт имеет хорошее качество, так как длительность нахождения частиц при высокой температуре весьма невелика.

Рис. 81. Распылительная сушилка: а - общий вид, б - схема башни; 1 - турбина, 2 - приводной механизм для пуска турбины, 3 - центральный распределитель воздуха, 4 - трубопровод для отвода воздуха из башни, 5 - транспортер для порошка, 6 - корпус

Вальцовая сушка. Этот способ заключается в том, что жидкий или пюреобразный продукт наливается или намазывается с помощью особых устройств на ровную, гладкую (полированную) поверхность горизонтального стального барабана, вращающегося с небольшой скоростью и обогреваемого изнутри паром. Тонкий слой продукта на поверхности барабана высыхает в течение нескольких секунд или 1-2 мин (в зависимости от конструкции сушилки и характера продукта). В виде тонкой сухой пленки продукт снимается с барабана с помощью скребков; если же продукт не прилипает к барабану, пленка без всяких дополнительных усилий сама отстает от его поверхности и падает в сборник под барабаном. Сушилки этого типа бывают одновальцовые и двухвальцовые - состоящие из двух параллельно установленных барабанов, вращающихся навстречу друг другу. На них сушат обычно такие продукты, как фруктовые и овощные пюре (в том числе и картофельные), соки и др.

Вакуумная сушка. Многие пищевые продукты, особо чувствительные к воздействию высоких температур, при нагревании претерпевают существенные изменения. В них происходят заметные окислительные процессы при контакте с кислородом воздуха, отчего продукты темнеют, в них снижается содержание витамина С и других нестойких составных частей, появляются различные привкусы и т. д. Чтобы лучше сохранить хорошие исходные качества продуктов, разработана технология сушки их под вакуумом, т. е. в пространстве с разреженным воздухом. Поскольку в разреженном пространстве вода кипит при пониженной температуре, то даже при сильном нагревании калориферов или других греющих устройств температура в сушильном пространстве не поднимается высоко (обычный уровень ее 50-60° и ниже). Пары, образующиеся при удалении влаги из высушиваемых продуктов, отсасываются мощными вакуум-насосами, которые поддерживают в камере достаточное разрежение.

Вакуумные сушилки могут быть камерного (шкафного) типа, но чаще их делают вальцовыми - для сушки жидких и пюреобразных продуктов. При этом вальцовое сушильное устройство, подобное описанному выше, помещают в герметическую камеру, из которой во время работы откачивается воздух и образующиеся пары.

Сушка методом сублимации. Так называется высушивание продуктов, находящихся в замороженном состоянии, т. е. сушка вымораживанием. Известно, что если в холодное зимнее время поставить на мороз, например, какие-либо овощи или мясо, разрезанное на тонкие ломтики, то они сначала замерзнут, а потом, не оттаивая, постепенно высохнут. Такое естественное высушивание при замораживании длительно и нецелесообразно.

Современные техника и технология позволяют быстро высушивать замороженные продукты. Подготовленные овощи, плоды и т. д. замораживают и помещают в камеру, из которой многоступенчатыми вакуум-насосами откачивают почти весь находящийся там воздух и пары. Когда давление в камере понизится от атмосферного (760 мм рт. ст.) до 1-1,5 мм рт. ст., вода, которая не может более быть в жидком состоянии, переходит при незначительном подводе тепла из твердого состояния (льда) сразу в газообразное (пары), минуя жидкую фазу. Такое явление и называется сублимацией (возгонкой). Пары эти постоянно отводят, отсасывая их вакуум-насосами и постоянно поддерживая в камере указанное низкое давление. Постепенно из замороженного продукта будет выпарена вся вода. Продукты, высушенные сублимацией, весьма сильно отличаются от таких же, высушенных атмосферной сушкой. В них не происходит при сушке никакой усадки, т. е. уменьшения размеров частиц, и они сохраняют не только размеры, но и ту форму, которая им была придана перед сушкой. Высушенные сублимацией продукты отличаются поэтому высокой пористостью, их не надо долго замачивать для набухания перед употреблением в пищу, так как они набухают мгновенно или через несколько минут. В таких продуктах лучше, чем при любом другом методе сушки, сохраняются натуральные качества продуктов - вкус, аромат, цвет, консистенция, содержание витаминов и др.

Сушить этим способом можно любые продукты. Однако сушка сублимацией обходится дороже, чем сушка другими методами, поэтому практически так сушат пока только некоторые дорогие продукты: землянику, малину, цитрусовые плоды, фруктовые соки и др.

Солнечная сушка. При всех описанных выше способах сушки для испарения воды из продуктов требуется искусственный обогрев, для чего расходуется топливо. При солнечной сушке продукты нагреваются непосредственно солнечными лучами или горячим воздухом (в тени) на открытой площадке. Этот же воздух поглощает испаряющуюся из продуктов влагу и отводит ее от сушильной площадки при естественном движении (ветре).

Солнечная сушка распространена главным образом в районах с жарким климатом, с большим количеством солнечных дней и низкой относительной влажностью воздуха (республики Средней Азии, южные районы европейской части СССР), где сушат главным образом фрукты.

Для сушки устраивают открытые площадки, на которые устанавливают в один слой сита или подносы с подготовленными фруктами. Сушка продолжается от 1 до 5 дней в зависимости от условий погоды и от вида высушиваемого сырья. По прошествии этого срока обычно не достигается полное высушивание. Поэтому подносы с недосушенными фруктами устанавливают в штабеля и продолжают досушивание в течение нескольких дней до достижения необходимой конечной влажности.

Кто заказывал продукты через интернет магазин www.kolbasa78.ru.

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'