Концентрированные томатопродукты

Томатное пюре и томатная паста занимают особое место в ассортименте плодоовощных консервов. Более 25% всех овощных консервов, вырабатываемых промышленностью, приходится на томатные консервы. Томатные продукты входят в рецептуру большинства первых и вторых блюд в домашнем и общественном питании, разных соусов, а также напитков. Спрос на томатные продукты весьма высокий.

Технология переработки томатов высокомеханизированна, управление ею автоматизировано; на их уборке широко применяют специальные уборочные комбайны.

Сельские же консервные заводы, расположенные в зонах, где работают крупные государственные томатоперерабатывающие предприятия, помогают справиться с тем напряжением, которое создается при массовой уборке томатов, что позволяет правильно организовать их реализацию и переработку, исключая задержку собранных томатов на сырьевых площадках заводов.

Сельские консервные заводы, расположенные в зонах, где сконцентрировано выращивание томатов, должны иметь серийные непрерывнодействующие линии соответствующей производительности по производству томатной пасты или пюре.

Выработка концентрированных томатопродуктов из сырья, заготовленного осенью, не рекомендуется, поскольку в это время много недозрелых, зеленых плодов с низким содержанием сухих веществ. Паста (или пюре) из них получается низкого качества, темная, ее уваривание затруднено. Томаты поздней уборки целесообразнее направлять на реализацию в свежем виде или использовать для маринадов.

Концентрированные томатопродукты вырабатывают со следующим содержанием сухих веществ: в томатном пюре - 12, 15 и 20%, томатной пасте - 25, 30, 35 и 40 и томатной пасте соленой - 27, 32 и 37%. Самым массовым продуктом является 30%-ная томатная паста. На получение такой концентрации рассчитано большинство выпарной аппаратуры томатных линий.

Томатную пасту соленую (содержание соли 8 - 10%), заготовленную в бочках без стерилизации, используют главным образом в общественном питании для приготовления различных блюд и приправ. Томаты доставляют на завод в ящиках вместимостью до 16 кг или в специальных поддонах вместимостью до 500 кг (брутто), а также в специальных цистернах с водой (температура ее при заливке должна быть не выше 15°С). На сырьевой площадке завода томаты хранят в ящиках не более 36 ч, в емкостях с водой - не более 10 ч, в охлаждаемых камерах при температуре 0 - 1°С и относительной влажности воздуха 85 - 90 % - до 15 суток.

На пункте первичной переработки получают томатную пульпу, используемую в дальнейшем для приготовления пасты. Чистые плоды прогревают и пропускают через дробилку-семяотделитель, затем масса проходит через теплообменник, после чего ее нагревают до температуры 78°С и протирают на сдвоенной протирочной машине (сита с отверстиями диаметром 1,2 и 0,8 мм).

Для более полного отделения кожицы, семян и грубых волокон дробленую массу после прогрева пропускают через строенную протирочную машину (триплекс) типа Т1-КП2Т или через универсальную - Т1-КП2У. Отходы после протирки, если они ощутимо влажные, смешивают с горячей водой при температуре 75°С (3:1) и отжимают на прессе; полученную при этом жидкость добавляют к основной протертой томатной массе, которую направляют на уваривание.

Основной процесс в производстве всех видов томатопродуктов - уваривание или концентрирование томатной массы (пульпы), получаемой при протирании цельных свежих томатов, поступающих в переработку на консервный завод. Такая пульпа содержит всего около 5% сухих веществ, т. е. растворенных в воде сахаров, солей, кислот и других пищевых веществ. Остальные 95% составляет вода. Если пульпу разлить в банки, бутылки или другую тару для отправки ее в торговую сеть или другим потребителям, это будет равносильно хранению и перевозке воды, что экономически совершенно нецелесообразно. Поэтому издавна в промышленности томатную пульпу уваривают, т. е. выпаривают из нее определенное количество воды. Чем больше выпарено ее, тем гуще, концентрированнее получается конечный томатный продукт. В зависимости от этого в промышленности вырабатывают либо так называемое томат-пюре, содержащее до 12% сухих веществ, т. е. уваренное примерно в 2,5 раза, либо при еще большем уваривании - до 20% сухих веществ и более; полученный продукт называют томат-пастой.

Во время уваривания (выпаривания) в томатной массе происходят довольно сложные физико-химические изменения. Под воздействием высокой температуры коагулируют (свертываются) некоторые входящие в них белки, гидролизуются другие органические соединения, карамелизуются сахара. При соединении так называемых аминокислот с сахарами образуются новые вещества - меланоидины, вызывающие потемнение уваренной томатной массы, которая из яркой оранжево-красной превращается в коричневатую. Одновременно повышается плотность уваренного продукта и его вязкость. Все эти изменения, вместе взятые, влияют на качество томатного пюре или томат-пасты. Установлено, что с повышением температуры выпаривания названные изменения протекают быстрее, а при одной и той же температуре варки интенсивность изменений прямо зависит от длительности нагрева. В целом же наиболее эффективным оказалось уваривание томатной массы в вакууме. В этом случае в увариваемой жидкой томатной массе температура бурного кипения воды резко снижается и, в зависимости от степени разрежения, может достигать 48 - 50°С. При варке томатов в вакуум-аппаратах значительно снижаются потери тепла в окружающую среду.

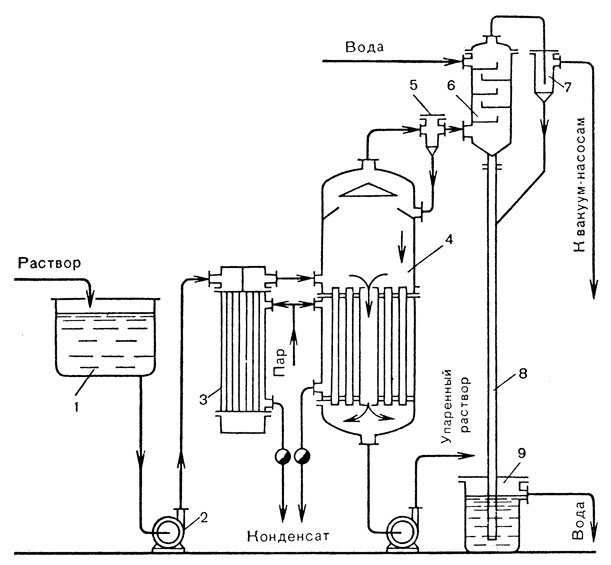

На рисунке 32 представлена общая схема непрерывнодействующей однокорпусной вакуум-выпарной установки, пригодной для уваривания, т. е. концентрирования как томатной массы при выработке из нее пюре-пасты, так и различных других жидких пищевых продуктов, например фруктовых соков или пюре.

Рис. 32. Схема однокорпусной выпарной установки: 1 - сборник для поступающей на выпаривание массы; 2 - насос; 3 - подогреватель; 4 - вакуум-выпарной аппарат; 5 - каплеуловитель; 6 - конденсатор; 7 - ловушка, 8 - барометрическая труба; 9 - барометрический затвор

В сборник 1 поступает подлежащая концентрированию жидкость. Отсюда она насосом 2 подается в подогреватель 3. Здесь масса доводится до кипения и сразу передается в вакуум-выпарной аппарат 4, где и проходит ее уваривание. Сюда по паропроводу подается греющий пар (в так называемое межтрубное пространство), необходимый для нагрева и испарения воды из томатной массы, проходящей по трубам. При этом образуется вторичный пар, который, смешиваясь с воздухом, движется дальше и через каплеуловитель 5 поступает в барометрический конденсатор 6. Там он конденсируется при смешивании с водой; воздух из верхней части конденсатора через ловушку 7 отводится вакуум-насосом. Конденсат же вместе с водой отводится из корпуса конденсатора 6 самотеком через барометрическую трубу 8 в барометрический затвор 9.

Уваривание обычно проводят в выпарных аппаратах высокой производительности в условиях пониженной температуры и по возможности кратковременно. Для этой цели применяют целые комплексные линии оборудования производительностью 7, 8,3, 12,5, 20 и 30 т/ч.

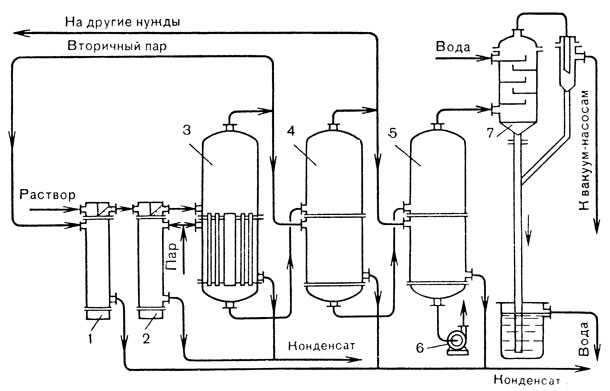

Рис. 33. Схема трехкорпусной вакуум-выпарной установки: 1, 2 - подогреватели; 3, 4, 5 - корпуса выпарной установки; 6 - насос; 7 - барометрический конденсатор

Например, линию вакуум-выпарной установки фирмы "Ланг" (ВНР) производительностью 6,7 т/ч (рис. 33) можно использовать на сельских заводах сравнительно небольшой мощности. Установка трехкорпусная: на первом корпусе томатную массу уваривают до содержания в ней 7 - 9% сухих веществ, во втором - до 14 - 18, в третьем - до 29 - 31%. Параметры пара в греющей камере: первого корпуса - температура 105 - 111°С, давление 118 - 147 кПа (1,2 - 1,5 ат), второго и третьего - соответственно 79 - 85°С и 44 - 57 кПа (0,45 - 0,48 ат). Параметры вторичного пара в греющей камере: первого корпуса - температура 80 - 86°С, давление 48 - 61 кПа (0,48 - 0,62 ат), вакуум - 300 - 400 мм рт. ст; второго - соответственно 48 - 56°С, 10 - 15 кПа (0,1 - 0,15 ат) и 690 - 650 мм; третьего - 45 - 56°С, 8 - 15 к Па (0,08 - 0,14 ат) и 700 - 650 мм рт. ст.

При сравнительно небольших объемах переработки томатопродукты получают увариванием подготовленной протертой массы в отдельных открытых однокорпусных аппаратах, работающих при атмосферном давлении. Это выпарные чаны или танки с поверхностью нагрева в виде змеевиков, расположенных у дна. Томатную пульпу перекачивают из сборника в чан и после покрытия ею змеевиков начинают уваривание. Пары, выделяющиеся при этом из массы, отводятся через вытяжной зонт или при помощи вентилятора за пределы помещения цеха. Во избежание пригорания томатной массы на змеевиках продукт перемешивают мешалками, имеющимися в аппаратах. Температура кипения массы - 100°С (или несколько выше), давление греющего пара (в змеевиках) - 1079 кПа (около 11 ат), конечная концентрация увариваемой массы (пюре) - 10 - 12%.

Для варки томатной пасты применяют также отдельный однокорпусный вакуум-аппарат ВН-60 с выносной поверхностью нагрева. В нем давление греющего пара составляет 186 - 221 кПа, температура кипения массы - 51 - 48°С, вакуум - 680 - 560 мм рт. ст. (давление - 10 - 26 кПа); конечная концентрация томатной массы (пасты) - 19 - 21%.

На сельских заводах применяют двутельный вакуум-аппарат ВНИИ КП-2 (изготовитель - производственное объединение "Ростпродмаш") небольшой мощности с рабочей вместимостью 1 м3 и поверхностью нагрева 3,66 м; рабочее давление в паровой рубашке - 0,4 МПа, габариты, мм - 1310×1310×3180 (см. рис. 21).

Все выпарные аппараты, применяемые для уваривания, концентрирования томатных и других продуктов, особенно работающие под разрежением (вакуумом), представляют собой сравнительно сложное оборудование. Их обслуживание требует не только особого внимания, но и специальной технической подготовки.

Уваренную до заданной концентрации сухих веществ томатную пасту или пюре подогревают в трубчатых теплообменниках или двутельных котлах с мешалками до температуры 94°С и расфасовывают в стеклянные банки вместимостью 2, 3 и 10 л, а также жестяные № 14 (3 л) и № 15 (4 л); после укупорки их не подвергают стерилизации. Томатопродукты в мелкой таре (200, 500, 1000 мл) стерилизуют в автоклавах независимо от температуры нагрева их при расфасовке и укупорке.

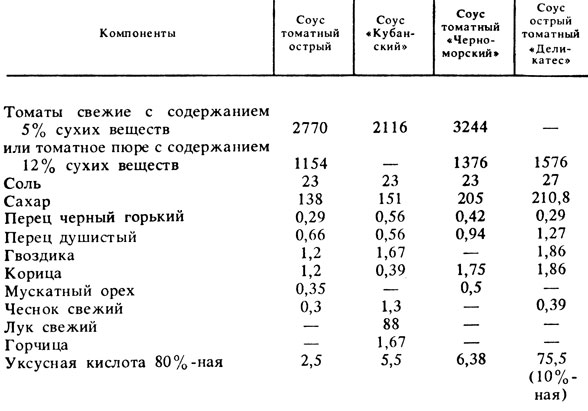

Томатные соусы. Из свежих зрелых томатов или консервированных томатопродуктов вырабатывают различные томатные соусы. Для этого к томатной массе добавляют соль, сахар, пряности, уксусную кислоту, для некоторых соусов - овощи, растительное масло, муку, лимонную кислоту (табл. 10).

10. Рецептура наиболее распространенных и популярных томатных соусов, кг на 1 т консервов

При варке острого томатного соуса в варочный котел сначала загружают часть томатной массы, чтобы закрыть поверхность нагрева. Уваривают при непрерывном доливе остальной массы до содержания в ней 18 - 19% сухих веществ, после чего в аппарат загружают сахар и соль при непрерывном помешивании. В конце варки добавляют вытяжку из пряностей, измельченный чеснок и уксусную кислоту.

При варке острого томатного соуса томатную пасту разбавляют водой до 18 - 19% сухих веществ, доводят до кипения и при перемешивании добавляют пряности, измельченный чеснок и уксусную кислоту. В готовом соусе должно быть не менее 29% сухих веществ.

Так же варят и другие соусы из концентрированных томатопродуктов. Они различны по вкусу и аромату, и видов их множество. Например, в соус томатный по-грузински добавляют свежую зелень укропа и кориандра (кинзы), в соус "Летний" - свежий сладкий перец или пюре из него, в соус "Астраханский" - обжаренные лук и морковь, в соус "Аппетитный" - яблочное пюре и пюре из сладкого красного перца.

Что касается соуса "Кубанский", то по технологии он существенно отличается от других. Его вырабатывают только из свежих цельных томатов, которые очищают от кожицы, загружают в варочный котел или другой аппарат, добавляют сахар и соль, массу доводят до кипения и уваривают при перемешивании. За 10 - 15 мин до конца варки добавляют мелкоразмолотые черный горький и душистый перец, корицу, гвоздику и горчицу, мелко нарезанные или измельченные на волчке лук и чеснок. За 5 мин до конца уваривания добавляют уксусную кислоту (с учетом естественной кислотности томатного сырья); в готовом продукте содержание сухих веществ должно быть не ниже 28%. Соус "Кубанский" пользуется наибольшим спросом; в условиях сельского производства вырабатывать его рекомендуется в возможно больших объемах.

Томатный сок натуральный приготовляют из свежих зрелых плодов с добавлением соли или без нее. Основная ценность его - содержание витамина C и каротина (провитамина A). Для его сохранения в готовом продукте сок получают не прессованием, при котором каротин остается в отходах (выжимках), а пропуском плодов через шнековые или другие экстракторы, когда в сок попадает значительная часть мякоти. Томатный сок должен содержать не менее 4,5% сухих веществ.

Для производства томатной пасты и сока можно использовать практически все сорта томатов, выращиваемые в зонах расположения предприятий консервной промышленности: Маяк, Краснодарец, Брекодей, Марглоб 104, Еревани 14, Новый Анаит, Чудо Рынка, Новинка Приднестровья, Первенец, Колхозный 34, Кубань, Коллективный 114, Одесский 19, Подарок 105, Киевский 139, Молдавский рацион, Волгоградский 5/95, Салатный 166, Харьковский 55, Советский, Вымпел, Украинский 192, Носовский 51, Майкопский, Урожайный, Консервный, Штамбовый, Факел.

Технология приготовления томатного сока следующая. Сначала томаты моют в двух последовательно установленных машинах - элеваторной и вентиляторной - при требуемой сменяемости питьевой воды (около 0,7 м3 на 1 т) под давлением 196 - 294 кПа. После выхода из второй моечной машины томаты ссыпаются на ленточный инспекционный конвейер (скорость движения ленты 6 - 9 м/мин) в один слой. Инспектировать их можно и на роликовом конвейере, где по мере его продвижения они переворачиваются, что позволяет осмотреть плоды со всех сторон. Эта работа требует тщательного исполнения. В вечерние и ночные смены над инспекционным конвейером должно быть хорошее освещение.

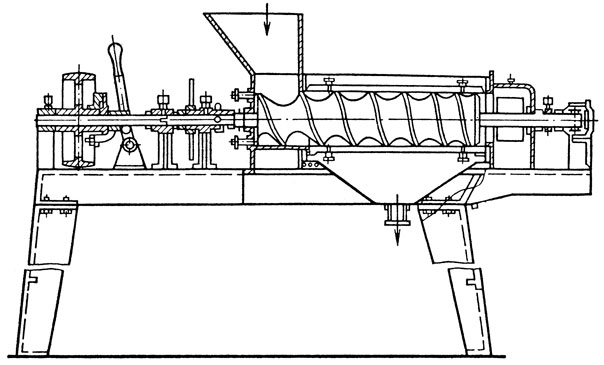

Дробят томаты на дробилках-семяотделителях; от них дробленая, без семян мякоть подается насосом на трубчатый или шнековый подогреватель. Затем горячая (до 80°С) масса проходит через сита с отверстиями диаметром 0,5 - 0,7 мм на экстракторе (рис. 34), который позволяет регулировать выход сока так, что в сборник попадает не вся масса мякоти, а 60 - 70% ее, остальная же, более плотная, содержащая кожицу и семена, идет в отход. Ее протирают на обычной протирочной машине и получают пульпу без кожицы и семян, которую передают на общую линию производства томатного пюре или пасты.

Рис. 34. Схема экстрактора для получения томатного сока

Томатный сок, полученный на таком экстракторе, питателен и отличается приятным вкусом. При длительном хранении в банках или бутылках он способен расслаиваться - часть мякоти поднимается вверх, часть оседает, а в середине образуется слой прозрачной жидкости. Но пищевые и товарные качества сока не изменяются, однородность его по внешнему виду восстанавливается обычным взбалтыванием.

На современных заводах томатный сок после экстрактора пропускают через гомогенизатор - трехплунжерный насос специальной конструкции, работающий под давлением 18 - 20 МПа. В этом аппарате томатная паста с экстрактора продавливается через узкие зазоры между поверхностями специального клапана и его седла, в результате частицы мякоти дробятся еще сильнее и уже не могут расслаиваться. После гомогенизации томатный сок проходит через вакуум-аппарат, где из него удаляют частицы захваченного воздуха. Такая вакуум-обработка (деаэрация) исключает нежелательное вспенивание томатного сока при фасовке в консервные банки и бутылки.

Комплексные линии по производству томатного сока (Одесское производственное объединение по выпуску продовольственного оборудования) перерабатывают около 7 т/ч сырья. Расход пара - 1800 кг/ч, воды - 30 м3/ч, габариты линии в установленном виде, мм - 26320×5960×4725.

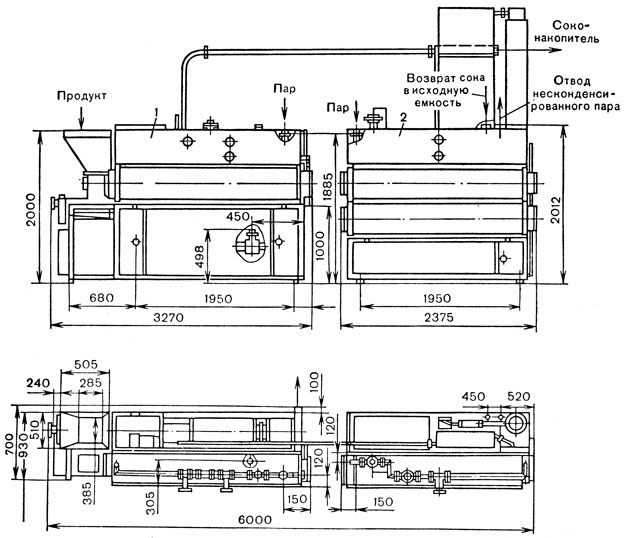

На рисунке 35 дана схема томатно-сокового агрегата А9 К А В, изготовляемого одесским заводом "Продмаш", производительностью 4200 л/ч сока. Агрегат предназначен для производства и стерилизации томатного сока перед фасовкой в потребительскую тару методом горячего розлива. На агрегате осуществляются дробление томатов, подогрев дробленой массы, отжим из нее сока, протирание массы, подогрев сока до температуры стерилизации, выдержка его при этой температуре и охлаждение до температуры розлива.

Рис. 35. Общий вид томатно-сокового агрегата А9-КАВ

Томаты загружают в приемный бункер дробилки, где они раздавливаются вращающимися валами. Раздавленные томаты из бункера поступают в камеру дробилки и винтовым валом перемещаются к ножевой решетке. Часть сока при этом стекает самотеком в специальный сборник, а дробленая масса томатов подается в другой сборник и оттуда - в подогреватель, где подогревается паром до температуры 80°С.

Подогретая дробленая масса попадает в экстрактор-протирку, где сок винтовым валом продавливается через сито экстрактора, а остальная часть через регулируемый кольцевой зазор поступает в протирку. Здесь масса, оставшаяся после отделения сока, окончательно протирается бичами, продавливается через сито и поступает в сборник протертой массы, откуда насосом подается для использования в производстве. Отходы из протирки выводятся через выходной патрубок.

Сок из установки производства сока подается в сборник установки стерилизации, оттуда центробежным насосом направляется в подогреватель, затем в выдерживатель, через который проходит в течение 60 с, сохраняя температуру стерилизации 125°С.

Подогретый сок через патрубок поступает в расширительный бачок, где вскипает; охладившись до температуры около 100°С, собирается на дне расширительного бачка и через нижний патрубок и вентиль подается в наполнитель. При вскипании происходят деаэрация и гомогенизация. Образующиеся пары конденсируются и возвращаются в сборник сока.

Этот агрегат потребляет 20 кВт электроэнергии, пара - 1250 кг/ч. Его габариты, мм - 6000×1000×3500, масса - 4000 кг. Агрегат можно с успехом использовать на крупных и средних по производительности колхозных и совхозных заводах.

На заводах меньшей производительности целесообразнее использовать томатно-соковые агрегаты КТСА.

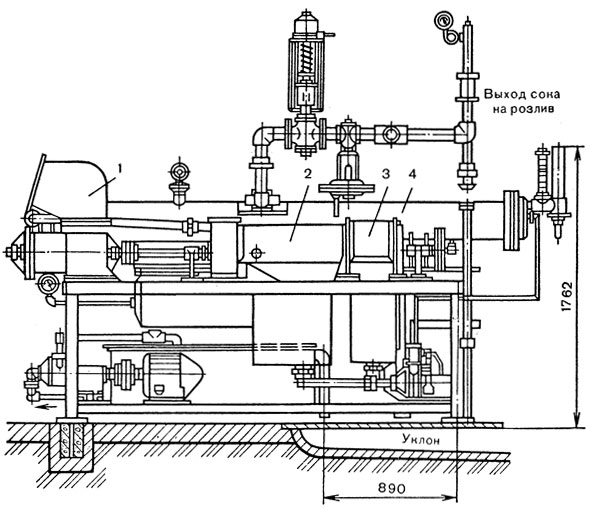

Следует иметь в виду, что на многих заводах работают аппараты более раннего изготовления - КТСА, рассчитанные на производительность 10, 30 и 60 л/мин томатного сока. Схема их работы приведена на рисунке 36.

Рис. 36. Схема агрегата КТСА 30-30 для производства томатного сока: 1 - дробилка; 2 - экстрактор; 3 - финишер; 4 - вакуум-подогреватель

Последние две модели можно применять и для производства томатного пюре или соуса. Время нагрева дробленой массы - 23,6, сока - 41,6 с. Общая поверхность нагрева теплообменника - 4,2 м2, давление пара в магистрали 0,2 МПа, расход его - 400 кг/ч, габариты КТСА-30, мм - 3510×1520×2370.

Томаты после мойки и инспекции попадают в дробилку агрегата, отсюда насосом подаются в теплообменник, где нагреваются до температуры 60°С и поступают в экстрактор для отжима сока. Выжимки собираются в финишере, где протираются; отходы удаляются водой через рукав. Сок же поступает сначала в сборник, потом при помощи насоса - в теплообменник, где вторично подогревается до температуры 85 - 90°С, разливается в консервную тару, укупоривается и стерилизуется в автоклавах под давлением при температуре 120°С по режиму, после чего продукт охлаждают до 45°С.

|

ПОИСК:

|

© KONSERVIROVANIE.SU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'