§ 2. Овощные соки

Наиболее популярные в нашей стране соки - томатный и морковный. Их вырабатывают в больших количествах (особенно томатный), и спрос на них с каждым годом возрастает, так что имеются все основания к расширению их производства на многих заводах. В последнее время начато производство свекольного сока и сока-рассола квашеной капусты.

Томатный сок

В плодах томатов содержится много ценных пищевых веществ - сахара, минеральные соли и различные витамины. Однако при производстве томатных консервов, в частности томатного сока, наибольшее внимание уделяют тому, чтобы в нем сохранился каротин. Каротин же в отличие от других составных частей плода нерастворим в воде и содержится в частицах мякоти, а не в клеточном соке. Если свежие томаты подвергнуть прессованию, то полученный при этом сок будет содержать все ценные пищевые вещества томатов, кроме каротина, а следовательно, будет неполноценным в пищевом отношении продуктом: Поэтому при получении томатного сока применяется не прессование, а механическое экстрагирование сока на специальных шнековых экстракторах, где вместе с жидкой частью в сок из плодов попадает и часть мякоти. Такой сок с мякотью является полноценным во всех отношениях продуктом. Обычно на консервных заводах томатный сок вырабатывают одновременно с производством томатного пюре и томата-пасты, поэтому томатное сырье получают в общих партиях. Для выработки сока отбирают лучшее по качеству сырье: томаты должны быть совершенно зрелые, но не перезрелые, с интенсивно яркой оранжево-красной окраской, свойственной томатам.

После мойки и инспекции томаты измельчают на дробильной установке и полученную массу подогревают до 94-97° в трубчатом подогревателе. При подогревании протопектин, входящий в состав клеток кожицы, переходит в растворимый пектин. Благодаря этому кожица легко отстает от мякоти плодов при дальнейшей обработке и количество потерь и отходов уменьшается, а выход сока увеличивается.

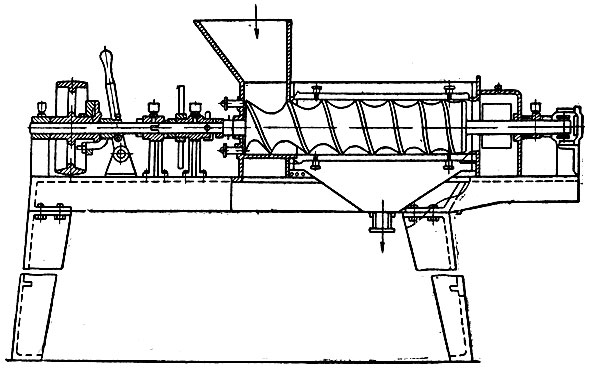

Горячую томатную массу пропускают через непрерывно действующий шнековый экстрактор (рис. 55). По внешнему виду экстрактор напоминает протирочную машину, но в нем вместо лопастей на центральном валу расположен шнек с переменным шагом (в начале шнека, по его ходу, расстояние между витками около 120 мм, а в конце - 70 мм) и с постепенно утолщающейся шейкой. При вращении шнека томатная масса попадает между ним и неподвижным сеточным барабаном с отверстиями сит 0,5 мм. Сок с частью мякоти проходит через сито в сборник, а остаток мякоти и кожица с семенами выводится в конце шнека (эту массу смешивают с дроблеными томатами, из которых вырабатывают томатное пюре или пасту). Выход сока на экстракторе составляет 60-70%. Большего выхода добиваться не следует, лучше всего остальную массу использовать для получения пюре.

Рис. 55. Схема экстрактор для получения томатного сока

Полученный сок подогревают до 85° в трубчатом подогревателе. При подогревании сок предварительно пастеризуется и из него удаляется часть растворенного воздуха. После этого горячий томатный сок разливают в жестяные или стеклянные консервные банки или в узкогорлые бутылки, которые укупоривают и передают на стерилизацию. Стерилизуют томатный сок при 100° и противодавлении 1,2 ат. Длительность стерилизации от 25 мин для мелкой тары (меньше 0,5 л) до 60 мин для трехлитровых банок и бутылей.

При хорошем санитарном состоянии завода можно вырабатывать томатный сок в крупной таре - стеклянных трехлитровых бутылях или в жестяных банках № 14 без стерилизации. Но перед самым розливом необходимо нагреть сок до кипения, чтобы во время розлива температура его была не ниже 98-99°.

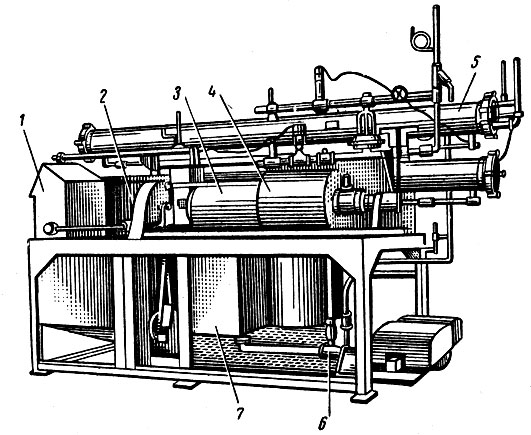

В нашей промышленности получили большое распространение томатно-соковые агрегаты, в которых объединены устройства для выполнения всех операций по обработке сока: дробление томатов, подогрев массы, извлечение сока и его подогрев. Такие агрегаты удобны тем, что занимают мало места и их легко обслуживать. Томатно-соковые агрегаты имеют различную производительность: КТСА-10-10 л/мин сока; КТСА-30/3-30 л/мин и КТСА-60-60 л/мин. На рис. 56 показан агрегат КТСА-60. Он состоит из дробилки, двухсекционного подогревателя, экстрактора, протирочной машины, сборника и насоса.

Рис. 56. Томатно-соковый агрегат КТСА-60: 1 - дробилка, 2 - нижняя секция подогревателя, 3 - экстрактор, 4 - протирочная машина, 5 - верхняя секция подогревателя, 6 - насос, 7 - сборник

Морковный сок

Пищевая ценность морковного сока определяется содержанием в нем Сахаров и особенно каротина; поэтому его также вырабатывают с мякотью. Сырье должно быть отборного качества, с интенсивной оранжевой окраской, свойственной моркови.

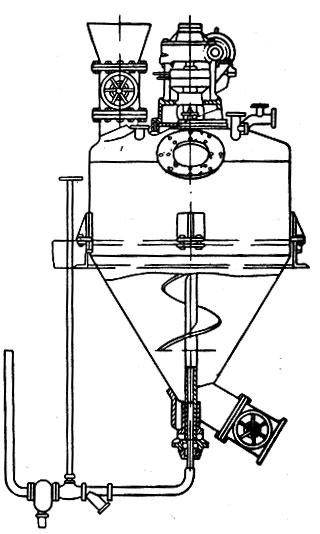

После обычной мойки и очистки корнеплоды измельчают на корнерезке или шинковальной машине на ломтики любой формы, чтобы облегчить дальнейшее разваривание; желательно, чтобы кусочки были некрупные - до 7 мм толщиной. Измельченную морковь прошпаривают острым паром в шпарительном аппарате или в закрытом аппарате - дигестере (рис. 57) при температуре 100-105° в течение 10-20 мин. Размягченную морковь протирают на протирочной машине с отверстиями сит 0,7-1,0 мм. Протертая масса получается густой, поэтому для получения более жидкого продукта ее смешивают с 10%-ным сахарным сиропом в соотношении 1:1, т. е. на 1 часть морковного пюре 1 часть сиропа.

Рис. 57. Дигестер

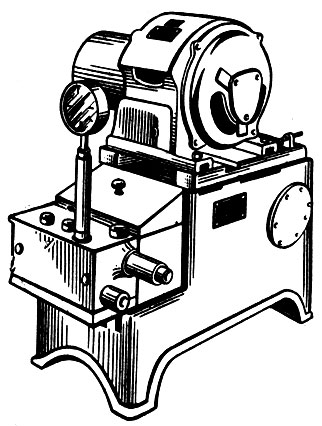

Полученный сок с мякотью при длительном стоянии склонен к расслаиванию - частицы мякоти оседают и отслаивается прозрачная жидкость. Во избежание появления такого дефекта сок пропускают через гомогенизатор - аппарат, в котором частички мякоти тонко раздрабливаются. Гомогенизатор представляет собой трехплунжерный горизонтальный насос высокого давления (180-200 ат) с гомогенизирующей головкой. Нагретый пюреобразный продукт подается центробежным насосом или самотеком к всасывающей полости блока цилиндров и с большой скоростью нагнетается через узкую капиллярную щель (зазор) между поверхностями гомогенизирующего клапана и его седла. Из гомогенизатора выходит масса с мельчайшими частицами мякоти (размером в несколько десятков микрон), которая при хранении длительное время не расслаивается. В гомогенизированной массе частицы мякоти не ощущаются органолептически и вся она отличается нежной, сливкообразной консистенцией.

На рис. 58 показан гомогенизатор ОГБ-М производительностью 1200 л/ч.

Рис. 58. Гомогенизатор ОГБ-М

Свекольный сок

Свекольный сок из столовых сортов свеклы с ярко-красной окраской отличается хорошим внешним видом, приятным вкусом и обладает высокой пищевой ценностью как источник Сахаров и минеральных веществ. Считают, что он также имеет диетическое значение. Свеклу подготавливают так же, как и для консервирования или маринования. Нарезанные корнеплоды проваривают 30-50 мин при 105° и измельчают на дробилке. Дробленую массу прессуют на различных прессах. Полученный сок процеживают через редкую ткань, подогревают в трубчатом подогревателе или в котле и разливают в бутылки или банки. Стерилизуют укупоренные полулитровые бутылки при температуре 116° в течение 25 мин и при противодавлении 2,4 ат. В последние годы в Прибалтийских республиках организовано производство свекольного сока с мякотью - по типу морковного.

Сок (рассол) квашеной капусты

При квашении капусты из шинкованной массы выделяется 10-15% сока, который образует рассол. Во время перефасовки квашеной капусты из дошников в бочки для ее перевозки к местам потребления рассол также заливают в бочки, но в дошниках часто остается значительное количество избыточного рассола. В этом рассоле содержится почти столько же ценных растворимых пищевых веществ (сахара, молочной кислоты, поваренной соли, витамина С), сколько и в самой квашеной капусте. Поэтому такой рассол целесообразно использовать. Его легко законсервировать в стеклянных банках или бутылках. Для консервирования берут сок-рассол только из нормально заквашенной капусты, кислотностью не выше 1,5% и содержащего соли 2%. Сок должен быть практически прозрачный, слегка желтовато-зеленоватого цвета с приятным вкусом и ароматом. Только в таком виде его можно считать полноценным освежающим напитком.

Взятый из дошников рассол 4-6 ч выдерживают в сборнике для отстаивания и отделения осадка, состоящего, как правило, из молочнокислых бактерий и частиц мякоти капусты. После отстаивания сок сливают и процеживают. Затем его нагревают в двутельном котле или другом подогревателе до 85° и разливают в горячем виде в бутылки или банки. Укупоренные бутылки пастеризуют при 90° (выдерживают в ванне с водой при такой температуре) в течение 30 мин, после чего охлаждают.

|

ПОИСК:

|

© KONSERVIROVANIE.SU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'