§ 4. Основные технологические операции

При подготовке плодов и овощей для переработки существует много общих операций, не зависящих от вида выпускаемой продукции.

Инспекция и сортирование. Для удаления дефектных экземпляров (гнилых, битых, мятых, плесневелых) и посторонних примесей сырье инспектируют. Затем его сортируют, чтобы разделить по степени зрелости, цвету, пятнистости, ожогам и получить однородные партии по этим признакам. Сортирование плодов и ягод по цвету обычно нужно для выработки компотов. В большинстве случаев его проводят вручную на сортировальных ленточных или роликовых транспортерах. Существуют и фотоэлектронные сортировки, разделяющие плоды по цвету или дефектам поверхности.

Калибровка. Проводят для получения партий сырья, однородных по размеру, что важно при выработке маринованных овощей, компотов, джемов и некоторых других консервов. При получении продуктов, требующих дробления сырья (пюре, соки), калибровка не нужна. Калибровку проводят на тросовых, барабанных, шнековых и других калибровочных машинах. Наиболее удобна универсальная калибровочная машина А9-ККБ, предназначенная для абрикосов, слив, яблок, томатов.

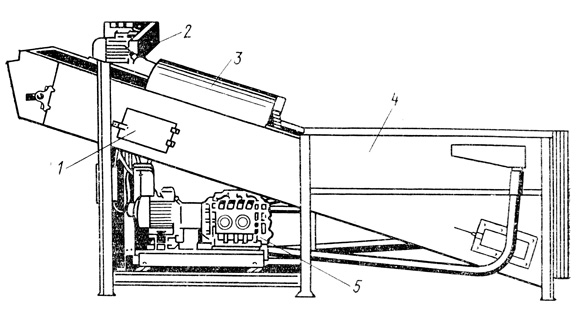

Мойка. Одна из самых ответственных операций. Ее назначение - удаление с поверхности сырья механических загрязнений, микроорганизмов и химических препаратов. Чаще мойку проводят в два приема: в начале технологического процесса (тогда плоды и овощи лучше просматривать при сортировании) и после сортирования. С учетом особенностей сырья применяют: для яблок и корнеплодов барабанные мойки КМ-1, для легко повреждающихся плодов - моечные машины КУМ-1 (рис. 10), для ягод - душевые мойки.

Рис. 10. Моечная машина КУМ-1: 1 - люк; 2 - редуктор; 3 - душевая установка; 4 - ванна; 5 - воздушный компрессор

Если сырье слишком грязное (например, корнеплоды), вначале его отмачивают, потом моют. Для мойки плодов и овощей, особенно на последнем этапе, применяют чистую питьевую воду.

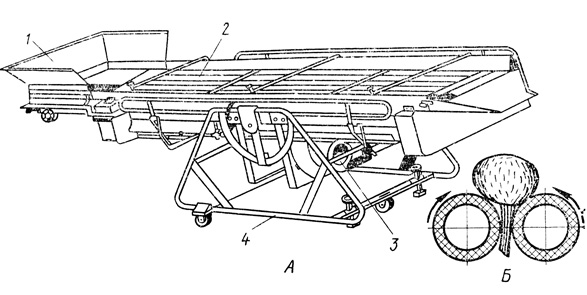

Очистка. Проводят для удаления несъедобных или малоценных в пищевом отношении частей плодов и овощей: листьев, кожуры, чашелистиков, плодоножек и т. д. Плодоножки и чашелистики у малины, черной смородины, клюквы, крыжовника и плодов косточковых культур удаляют в машине М8-КЗП при помощи валиков, вращающихся навстречу друг другу (рис. 11). Для приготовления отдельных видов консервов косточки удаляют в косточковыбивных машинах 1-08-3, АЕ-63 и других.

Рис. 11. Машина М8-КЗП для удаления плодоножек: А - общий вид; Б - принцип действия; 1 - загрузочный бункер; 2 - валики; 3 - привод; 4 - тележка

Корнеплоды, лук и плоды механически очищают в специальных машинах. Персики очищают кипячением 1... 2 мин в 2... 3 %-ном, а айву - в 30... 35 %-ном растворе каустической соды. Затем соду и остатки кожицы быстро смывают холодной водой. Отдельные виды сырья очищают термическим способом: кожицу сжигают при температуре около 1000 °С и отмывают водой.

Измельчение и резка. Для разрушения тканей сырье измельчают дроблением или резкой. Измельчение увеличивает выход сока. Резка - тоже измельчение плодов и овощей, но только на части определенной формы и размеров. Дробят сырье в дробилках КДП-4М, Т1-КОС-7,5, ВРД-5 и т. д. Для резки овощей существуют специальные машины.

Термическая обработка. Отдельные виды сырья вначале подвергают тепловой обработке, а затем фасуют в тару. Бланширование (от французского глагола "бланшир" - отбеливание) проводят путем кратковременной тепловой обработки сырья в кипящей воде, паром или в водных растворах соли, сахара, органических кислот или щелочей. В результате инактивируются (разрушаются) ферменты, облегчается очистка от кожицы, уничтожаются микроорганизмы, свертываются белки, проницаемость протоплазмы клеток увеличивается (это облегчает извлечение сока), повышается эластичность сырья (его легче укладывать в банки). В отдельных случаях улучшается вкус, например, перца и терна. Появление трещин на поверхности ягод улучшает варку варенья - сахар быстрее проникает в ягоду.

Процесс ведут в бланширователях и двутельных котлах. При производстве сиропов, экстрактов, пюре сырье уваривают в вакуумных аппаратах или двутельных котлах для удаления лишней воды.

Фасовка. Подготовленные плоды и овощи фасуют в тщательно вымытую тару при помощи автоматических наполнителей различных систем. При этом следят за тем, чтобы не было отклонений от рецептуры по соотношению составных частей консервов (например, ягод и сиропа в компотах).

Эксгаустирование. При фасовке в банки вместе с сырьем попадает воздух, кислород которого способствует окислению различных веществ продуктов, увеличивает коррозию жести на участках, плохо покрытых лаком или оловом. Поэтому при укупоривании воздух из банок желательно удалить. Операцию по удалению воздуха из банок называют эксгаустированием. Проводят ее путем предварительного прогревания продуктов или укупориванием в автоматических вакуум-укупорочных машинах.

Укупоривание. Стеклянные банки укупоривают металлическими крышками с резиновыми кольцами или пастой. Для этого используют полуавтоматы или автоматы производительностью соответственно 12... 25 и 60... 160 банок в 1 мин.

Стерилизация (пастеризация). Это самая ответственная операция в приготовлении консервов с герметическим укупориванием. Насколько правильно и тщательно проведена стерилизация или пастеризация, настолько выше будет качество консервов, следовательно, увеличится и продолжительность их хранения.

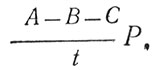

Режим стерилизации зависит от вида продукции, размера и вида тары. В кислой среде микробы погибают быстрее, чем в нейтральной; соки и пюреобразные продукты прогреваются быстрее, чем консервы из твердых продуктов, и т. д. В связи с этим для каждого вида консервов и тары разработаны свои режимы стерилизации или пастеризации. Банки сначала нагревают, затем стерилизуют и охлаждают. Чтобы крышки не сорвало в результате расширения внутреннего объема, создают определенное давление. Все данные режима стерилизации выражают в виде формулы

где: A - время, в течение которого температура в стерилизаторе достигает заданной величины, мин; B - время собственно стерилизации, в течение которого в автоклаве поддерживают постоянную температуру, мин; C - время снижения давления в автоклаве и охлаждения консервов до температуры 40 °С, мин, t - температура стерилизации, °С; P - давление, создаваемое в автоклаве для компенсации внутреннего давления, возникающего в банках при стерилизации, кПа.

Стерилизуют и пастеризуют консервы в вертикальных и горизонтальных автоклавах периодического действия. Интенсивно внедряют в производство автоклавы непрерывного действия "Хунистер" (производства Венгрии). Работу автоклавов строго контролирует аппаратчик, выдерживая заданный режим стерилизации. Затем банки моют, этикетируют и отправляют на склад готовой продукции.

Вопросы для самоконтроля

1. Для чего сырье сортируют, калибруют, моют? Как проводят эти процессы?

2. Расскажите об очистке, измельчении и резке сырья.

3. Что такое термическая обработка сырья и эксгаустирование консервов?

4. Как стерилизуют и пастеризуют консервы?

|

ПОИСК:

|

© KONSERVIROVANIE.SU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'