Глава 11. Утилизация отходов переработки

При переработке плодов и овощей образуются отходы и вторичные продукты, которые при дальнейшей переработке могут дать ценные для народного хозяйства продукты. Технология переработки плодов и овощей предусматривает образование 8... 50 % отходов при инспекции, очистке, резке, протирании, прессовании и других технологических операциях. Например, при производстве яблочного сока образуется 35... 45 % отходов, томатного сока - 30... 40, закусочных консервов - 12 % и т. д. Наибольшее количество отходов получают при очистке. Так, во время очистки тыквы образуется до 33 % отходов, капусты - 30, перца - 24, свеклы - 19 % и т. д. В большинстве случаев это несъедобные части плодов и овощей: семена, плодоножки, кожица, кроющие листья и т. п. Однако иногда в отходы попадают и полноценные продукты.

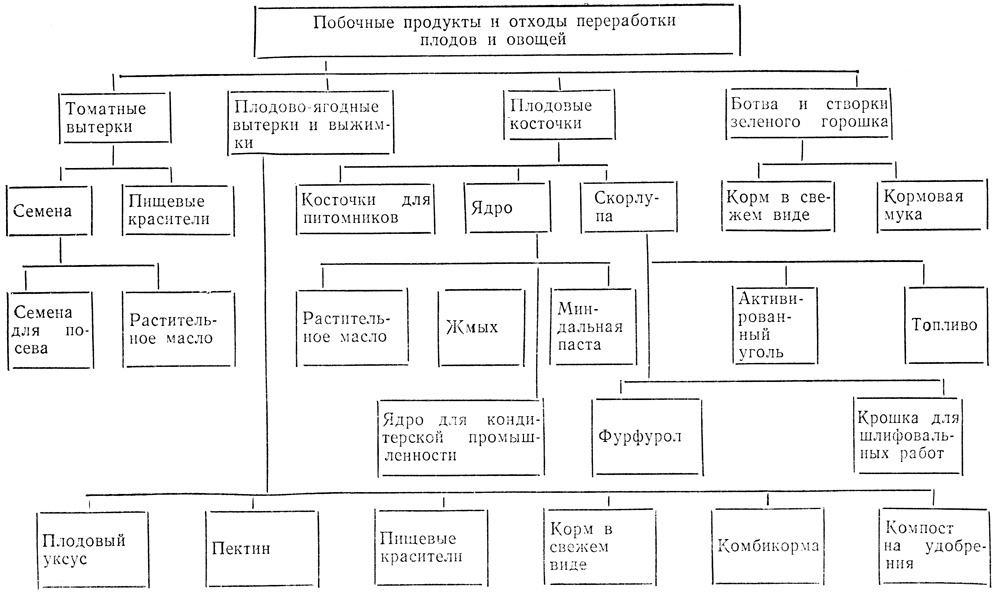

Рационально использовать сырье - важнейшая задача плодо- и овощеперерабатывающей промышленности. Под этим подразумевают внедрение таких способов переработки, которые бы в конечном итоге не давали отходов вообще или свели их до минимума. По способу использования отходы разделяют на три группы - сырье для вторичной переработки на том же предприятии, где их получили; сырье для других предприятий; используемые на корм для скота или для приготовления компостов на удобрения (см. схему).

Сначала необходимо сделать все возможное, чтобы уменьшить количество отходов, а потом утилизировать неизбежные отходы. Уменьшить отходы можно в результате совершенствования технологии переработки. Например, обработка плодово-ягодного сырья ферментными пектолитическими препаратами повышает выход сока и соответственно уменьшает отходы (%): яблок - на 5, земляники - на 7, слив - на 8, черной смородины - на 9. Применение терочно-ножевых дробилок и стекателей снижает отходы яблок при переработке на сок на 5... 6 %. При этом повышается и производительность труда. Замена механической очистки яблок на химическую при производстве компотов сокращает отходы с 35 до 28 %. Извлечение томатного сока в центрифугах увеличивает его выход на 10 % по сравнению с применением экстракторов.

Существенную роль в уменьшении отходов при переработке плодов и овощей играют сорта, предназначенные для целевой переработки. Например, морковь с цилиндрическими и слабоконическими корнеплодами дает меньше отходов, чем корнеплоды с неровной поверхностью конусообразной формы. Крупные томаты (массой более 70 г) шаровидной формы с гладкой поверхностью образуют на 2... 3 % меньше отходов, чем мелкие плоды с неровной поверхностью. Томаты с зеленым пятном у плодоножки дают больше отходов, чем плоды без него. Плоды косточковых культур с мелкой косточкой всегда предпочтительнее для переработки, чем с крупной косточкой, и т. д.

Хорошая форма плода или корнеплода может измениться при нарушении агротехники. Например, повреждение плодов вредителями или болезнями, опрыскивание растений повышенными дозами химических препаратов вызывают ненормальное развитие завязи, в результате образуются деформированные плоды. Корнеплоды моркови при уплотнении почвы также развиваются ненормально и т. д.

Уменьшению отходов способствует совершенствование технологии уборки и хранения сырья. Чем меньше механических повреждений, тем лучше хранится сырье до переработки и тем меньше будет отходов. Применение прогрессивных методов хранения сырья (в холодильниках, в хранилищах с РГС или при активном вентилировании) уменьшает отходы.

Комплексная переработка яблок. Научно-исследовательской лабораторией Роспотребсоюза разработана линия комплексной переработки яблок на натуральные соки с переработкой выжимок на пюре и повидло. Сначала из подготовленных плодов при помощи центрифуги получают 50 % сока, затем из оставшейся массы вырабатывают 40 % пюре. По качеству оно не уступает пюре, полученному из свежих яблок: в нем больше пектиновых веществ, поэтому такое пюре особенно ценно для выработки желеобразных продуктов (повидла, соусов). Если из яблок вырабатывают только сок, то количество выжимок составляет до 30 %, в данном случае их образуется не более 10 %.

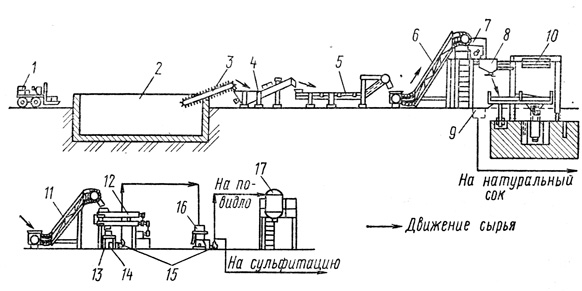

На линии можно переработать до 1 тыс. т плодов за сезон. Яблоки поступают в резервуар 2 (рис. 20) с водой, затем их подают в моечную машину 4, на инспекционный транспортер 5 и на измельчение. Из мезги в гидравлическом пакпрессе 9 отжимают сок, который отправляют на дальнейшую обработку.

Рис. 20. Линия комплексной переработки яблок: 1 - электропогрузчик ЭП-103; 2 - резервуар; 3 - скребковый транспортер; 4 - моечная машина КУМ-1; 5 - инспекционный транспортер Т1-КТ2В; 6 - элеватор ЭГШ-2; 7 - дробилка КДП-4М; 8 - бункер-дозатор; 9 - сборник для сока; 10 - гидравлический пакпресс; 11 - элеватор ЭГШ-1; 12 - шнековый двухступенчатый шпаритель; 13 - универсальная протирочная машина КПУ-М; 14 - сборник; 15 - центробежный насос; 16 - протирочная машина Т1-КП-2Д; 17 - вакуум-аппарат с мешалкой МЗС-241А

После частичного отжатия сока мезгу направляют в шнековый двухступенчатый шпаритель 12. Затем ее протирают в двух протирочных машинах 13 или в сдвоенной протирочной машине (диаметр отверстий сит в обоих случаях 1,2 и 0,8 мм). Полученное пюре направляют в вакуум-аппарат 17, где его смешивают с сахаром и уваривают до получения повидла. Если пюре надо заготовить впрок, его охлаждают в охладителях, фасуют в бочки, сульфитируют и направляют на хранение.

Утилизация отходов. Заключается в том, что несъедобную часть плодов, ягод и овощей используют для получения кормов; выжимки - для сухого пектина или пектинового концентрата, пищевых красителей, органических удобрений и других целей; семена и косточки - для питомников или выработки масла. Особенность утилизации отходов состоит в том, что переработка сырья уменьшает или полностью уничтожает устойчивость плодов и ягод к воздействию микроорганизмов. Отходы быстро загнивают, плесневеют или забраживают. Поэтому только при быстром их использовании можно получить дополнительную продукцию высокого качества.

Отходы плодов семечковых культур. При переработке плодов семечковых культур на соки образуются отходы (около 35 %) в виде выжимок. В них содержится более 20 % сухих веществ, в том числе сахара, пектиновые И минеральные вещества, органические кислоты и т. д. Выжимки используют на корм скоту в свежем виде, но они быстро портятся. Поэтому для данных целей их чаще всего сушат.

Выжимки сушат сразу после получения из-под пресса. Забродившие выжимки скармливать скоту нельзя, их компостируют с навозом, добавляют известь (для нейтрализации кислот) и используют в качестве удобрений.

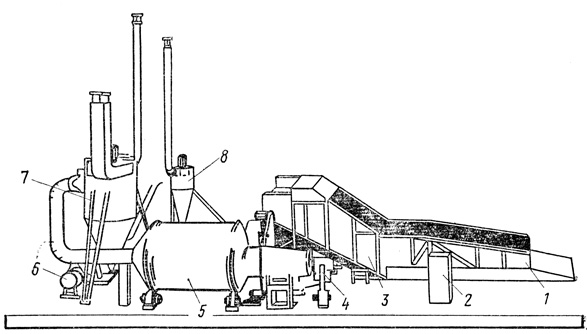

Для сушки выжимок используют сушильные агрегаты АВМ-0,65 (рис. 21) и АВМ-1,5, применяемые ь колхозах и совхозах для сушки зеленой массы. После отжатая сока выжимки разрыхляют и не позднее чем через 2 ч подают транспортером 3 в сушильный барабан 5. Сушку начинают при температуре 32 °С и заканчивают при температуре 90 °С. Продолжительность сушки составляет 25... 30 мин (обычно она зависит от влажности выжимок и загрузки сушилки). Медленная сушка при низкой температуре снижает кормовую ценность выжимок.

Рис. 21. Сушильный агрегат АВМ-0,65: 1 - питатель зеленой массы (лоток); 2 - электрошкаф; 3 - транспортер; 4 - теплогенератор; 5 - сушильный барабан; 6 - дробилка; 7 - система отвода сухой массы; 8 - система отвода муки

После сушки выжимки с содержанием влаги не более 8... 10 % охлаждают и укладывают в бумажные, полиэтиленовые или джутовые мешки. Сушеные выжимки обладают высокой гигроскопичностью. Поэтому их хранят в сухих помещениях при относительной влажности воздуха не более 70 %.

Отходы плодов косточковых культур. Из плодовых косточек получают пищевое ядро и масло, из оболочек - активированный уголь, который обладает хорошими адсорбционными (поглощающими) свойствами. Жмых, образующийся после отжима масла, используют для выработки горькоминдального масла, на топливо или для приготовления удобрений.

Для кормовых целей жмых и ядро косточек без специальной обработки применять нельзя. В них содержится амигдалин, который под воздействием фермента эмульсина распадается, образуя ядовитую синильную кислоту.

Содержание косточек зависит от культуры (% от массы плодов): у вишен - 12... 14, персиков - 6... 12, абрикосов - 5... 12, слив - 4... 7, у черешен - 5... 16. Выход масла составляет (% от массы косточек): у абрикосов - около 13, вишен и черешен - 6... 7, у персиков - 3.

На косточках после отделения от плодов остается часть мякоти, которую удаляют мойкой. После отмывки косточки сразу сушат, так как хранение более 7... 8 ч вызывает их плесневение. Сушку проводят в паровых конвейерных сушилках при температуре 50... 60 °С в течение 70 мин. В колхозах и совхозах удобно использовать туннельную сушилку, в которой косточки сначала сушат при температуре 35... 40 °С, а в конце - при 80... 85 °С. Общая продолжительность сушки 6 ч. Воздушная сушка нежелательна, так как она слишком продолжительна. Сушат косточки до содержания влаги не более 13 %.

Высушенные косточки укладывают в мешки и отправляют на специальные заводы для дальнейшей переработки. Большие партии перевозят навалом в тщательно очищенных вагонах. Хранят косточки в сухих складах при относительной влажности воздуха не более 70... 75 %.

Получение пектина. Из выжимок яблок и плодов цитрусовых культур можно вырабатывать ценный пищевой материал - пектин, который широко применяют в консервной и кондитерской промышленности. Для получения пектина выжимки сразу после отжатия сока разрыхляют в молотковой дробилке на кусочки до 5 мм и сушат в сушилках различного типа при температуре нагрева сырья не выше 95 °С (при более высокой температуре пектин разрушается). Часто выжимки сушат в барабанных сушилках при температуре агента сушки (воздуха) 300... 350 °С. В конце процесса температуру воздуха в сушилках поддерживают в пределах 85... 95 °С. Продолжительность сушки 30 мин.

Для отделения больших кусочков сушеные выжимки просеивают через сито с диаметром отверстий 10 мм. В это же время выжимки охлаждают. Затем их фасуют в джутовые, бумажные или полиэтиленовые мешки вместимостью до 80 кг. Хранят в сухих помещениях на поддонах высотой до 4... 5 м. Оптимальная температура хранения 20 °С, относительная влажность воздуха 65... 70 %.

Выжимки, предназначенные для получения сухого пектина, должны обладать определенным цветом (от светло-серого до кремового), слабокислым вкусом, не иметь запаха. Размер частиц - до 0,4 мм, содержание пектиновых веществ - не менее 5 %, влаги - не более 8 %. При отправке сушеных выжимок допустимо содержание влаги не более 10 %, но со скидкой на сверхнормативную влажность.

Пектин из сушеных выжимок выделяют на специализированных заводах. Сначала их промывают холодной водой (для вымывания сахаров), затем диоксидом серы гидролизуют (разрушают) протопектин до пектина и экстрагируют пектин горячей водой температурой 70... 72 °С. Экстракт очищают от примесей и концентрируют в вакуум-аппаратах. Из концентратов пектин осаждают 90... 95 %-ным этиловым спиртом. В пакпрессах коагулят пектина отделяют от жидкой фракции и сушат в барабанной вакуумной сушилке. Отработавший спирт собирают, перегоняют и повторно используют для осаждения пектина. Из 1 т сушеных выжимок получают 50 кг сухого пектина. Сухой яблочный пектин в зависимости от его желирующей способности выпускают высшим, первым и вторым сортами с содержанием влаги не более 8 %.

Получение семенного материала. Из семян яблок и груш получают высококачественное масло, но выделение семян трудоемко, а выход масла небольшой. Гораздо большее значение имеет получение семян для выращивания подвоев.

Семена для питомников выделяют из айвы, груш, ирги, рябины, яблок. Плоды заготавливают в садах, которые предварительно обследуют на пригодность для выделения семян. На переработку плоды должны поступать партиями по отдельным помологическим сортам (иногда допустима переработка смешанных партий). Яблоки снимают в биологической степени зрелости.

Технологический процесс несколько отличается от переработки плодов только на сок, так как семена должны сохранить всхожесть. Поэтому особенно тщательно следят за работой дробилок и прессов, чтобы они не повреждали семена. При получении семян груш и айвы давление в пакпрессе должно составлять не более 8 МПа, яблок - 11... 12 МПа, иначе они деформируются. Прочность оболочек семян разных сортов неодинакова, поэтому в каждом конкретном случае проводят пробное прессование и определяют количество поврежденных семян.

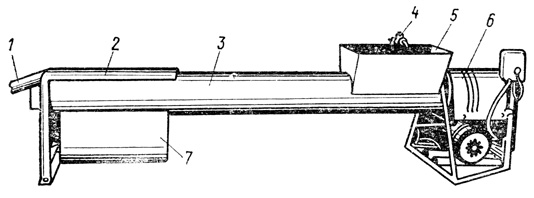

Выделяют семена из выжимок сухим или мокрым способом. При сухом способе теряется много семян, поэтому чаще применяют мокрый. Отмывают семена в лопастной или шнековой моечной машине (рис. 22), Далее семена сушат в хорошо вентилируемом помещении на специальных стеллажах или решетках (из металлической сетки или мешковины) при постоянном перемешивании. Семена хорошего качества получают при сушке в сушилке СЗЦ-1,5 (температура 30... 35 °С). Влажность сухих семян должна составлять 9... 11 %. Выход семян небольшой - 0,2 % от массы плодов.

Рис. 22. Шнековая моечная машина: 1 - лоток; 2 - крышка смотрового люка; 3 - шнек; 4 - кран подачи воды; 5 - загрузочный бункер; 6 - привод; 7 - сборник семян

Высушенные семена очищают от примесей в машинах "Петкус-Гигант", затем калибруют и направляют на хранение. Основной вид тары для хранения - стеклянные, герметически укупоренные бутыли. Допускается хранение в чистых мешках.

Хранят семена в хорошо проветриваемых помещениях при относительной влажности воздуха 60... 70 %. Бутыли устанавливают на стеллажи.

При переработке плодов для получения семян подбраживание и термическую обработку мезги с целью увеличения выхода сока не разрешают, так как теряется всхожесть семян. Главная задача при переработке плодов на семена не увеличение выхода сока, а получение максимального количества высококачественных семян. В этих случаях, чтобы увеличить выход сока, рекомендуют применять пектолитические ферментные препараты.

Косточки для питомников выделяют из плодов, выращенных в специально обследованных садах. Косточки неизвестного происхождения использовать для посева не рекомендуют.

При измельчении плодов следят за тем, чтобы косточки не дробились. Для увеличения выхода косточек из вишен при одновременном высоком выходе сока применяют косточковыбивные машины.

После отжатия сока или извлечения косточек в косточковыбивной машине их сразу промывают для удаления остатков мякоти. Если запоздать с мойкой, то ядро может потемнеть. После отмывки косточки сушат на сетчатых стеллажах или в сушилках СЗЦ-1,5 при температуре 30... 35 °С до влажности 8... 12 % (в зависимости от культуры). Высушенные косточки очищают от примесей в машине "Петкус-Гигант" или в других и засыпают в мешки. Крупные партии разрешено хранить в ящиках или закромах навалом.

На каждую партию косточек, так же как и семян, составляют паспорт и документ о качестве. В нем указывают влажность, сортность, класс, всхожесть, чистоту и т. д.

При производстве томатного сока отжимают около 65 % сока и мякоти. Остальная часть мякоти, кожица и семена составляют 35 %. Оставшуюся мякоть протирают и используют при выработке томатного пюре и томатной пасты. Влажные семена томатов портятся очень быстро. Поэтому их сушат на месте.

Отжатые отходы промывают водой в флотационной моечной машине ("флотация" - всплывание). Кожица, остатки мякоти и другие легкие примеси всплывают и удаляются в канализацию, а семена оседают на дно. Отмытые семена направляют в шнековый или другой пресс для отжатия влаги, а затем в сушилку. Сушат их 35... 40 мин при температуре 100... 110 °С до остаточной влажности 10 %.

Высушенные семена охлаждают до температуры 45 °С и очищают от легких примесей струей воздуха. Затем семена фасуют в бумажные или джутовые мешки вместимостью 25... 30 кг и отправляют на хранение в сухие помещения. Выход сухих семян составляет 0,4 % к массе сырья, поступившего на переработку, или 1,2 % от массы плодов.

Семена отделяют в протирочных машинах без подогревания массы. Сушат в сушилках при температуре не выше 30... 35°С или на ситах в хорошо проветриваемых помещениях.

Получение пищевых красителей. Натуральные пищевые красители, получаемые из плодов и овощей, применяют при производстве кондитерских изделий, пищевых концентратов и т. д. Помимо красящих веществ, они содержат витамины, органические кислоты, минеральные вещества. Поэтому добавление их к продуктам питания повышает ценность последних.

Красные натуральные красители в больших количествах получают из выжимок черной смородины и черноплодной рябины. Кроме того, их вырабатывают из моркови, свеклы и т. д. Для получения красителей выжимки консервируют диоксидом серы, сорбиновой кислотой или хранят в холодильниках при температуре минус 10... 12 °С.

Красящие вещества извлекают горячей водой в экстракторах или двутельных котлах. Экстракт отделяют прессованием, затем уваривают до накопления в концентрате не менее 40 % сухих веществ, фасуют в стеклянную тару и пастеризуют.

Вопросы для самоконтроля

1. В чем заключается рациональное использование сырья в результате совершенствования технологии переработки?

2. Приведите примеры комплексного использования сырья.

3. Как перерабатывают выжимки на корм животным и для получения пектина?

4. Расскажите о получении семян из выжимок.

5. В чем заключается утилизация косточек?

6. Как получают пищевые красители?

|

ПОИСК:

|

© KONSERVIROVANIE.SU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'