Консервная тара

Основные требования к таре для консервов - ее абсолютная герметичность, химическая и механическая стойкость материала, из которого она изготовлена, стойкость к высоким температурам стерилизации. Консервированный продукт в герметичной упаковке способен храниться без порчи многие годы. Кроме того, консервная тара должна быть удобной в обращении, пригодной для мойки и санитарной обработки, не быть излишне тяжелой.

В консервной промышленности для производства стерилизуемых консервов издавна используют два основных типа тары - металлическую и стеклянную. В последние годы появился новый материал для нее - полимерные пленки, выдерживающие высокие температуры стерилизации (100°С и выше).

Металлические банки вырабатывают из листовой белой жести толщиной 0,18 - 0,35 мм, покрытой (луженой) тонким слоем олова (для разных по качеству классов жести - от 0,23 до 0,45 г олова на 100 см2 листа с обеих сторон). Изготавливают их на специальных высокомеханизированных жестяно-баночных линиях, имеющихся на консервных заводах. Кроме обычной белой (луженой) выпускают лакированную (желтую) жесть, т. е. покрытую специальным пищевым лаком. Ее используют для производства банок под так называемые "агрессивные" консервы, например с повышенной кислотностью. Металлические банки делают также из хромированной жести и тонкого листового алюминия (лакированного).

В настоящее время на сельских консервных заводах металлические банки применяют в ограниченном количестве. Обычно это сборные и цельнотянутые или штампованные банки вместимостью 3 - 5 кг (для джема или повидла). Первые состоят из цилиндрического корпуса, пропаянного по шву, и двух концов - донышка и крышки, прикрепленных (прикатанных) к корпусу с тонкой кольцеобразной прокладкой (пленкой) для обеспечения герметичности; вторые - из штампованного корпуса вместе с донышком и отдельной крышки.

Металлические банки выпускаются более чем 35 типоразмеров. Каждому из них присвоен определенный номер и установлены стандартом точные размеры (до десятых долей миллиметра) по диаметру, высоте и толщине (номеру) используемой жести.

Так, для овощных и плодово-ягодных консервов чаще используют банки: № 7 вместимостью 316 мл, № 8 - 353, № 9 - 364, № 12 - 565, № 13 - 889, № 14 - 3020 и № 15 - 8760 мл; последние два типоразмера служат в основном для фасовки повидла, джемов и томатных продуктов. Сельские консервные заводы получают эти банки в готовом виде с более крупных предприятий. После фасовки готовой продукции банки закатывают и, если предусмотрено технологией, стерилизуют.

Основное преимущество металлической консервной тары - легкость по сравнению с массой фасуемого в них продукта, высокая устойчивость к механическим и температурным воздействиям. Недостаток - быстрое ржавление, необходимость использовать дефицитное олово для их лужения.

Для выработки консервов в основном (более чем на 80%) используют стеклянные банки и бутылки.

Положительные качества такой тары - химическая стойкость и возможность многократного использования. Недостатки: на единицу массы продукта, по сравнению с жестяной банкой, приходится в 2,5 - 3 раза большая масса стекла; хрупкость, а также термическая неустойчивость (иногда растрескиваются при резких изменениях температуры).

Стеклянные банки укупоривают главным образом жестяными (чаще - лакированными) крышками с резиновыми (или из специальной пасты) прокладками, кольцами между металлом крышек и стеклом на горловине, что обеспечивает герметичность.

Существует несколько конструкций горловины стеклянных банок и крышек к ним, а значит, и способов укупорки. У нас в стране основным является обкатный способ. Банки (стеклянные консервные обкатные - СКО) укупоривают крышками с вложенными в них резиновыми кольцами соответствующего диаметра и толщины (поперечное сечение кольца: ширина - 2,2±0,2 мм, высота - 2,8±0,2 мм) на закаточной машине. При вращении банки ролик, установленный на патроне, обкатывает края крышки и вдавливает резиновое кольцо, плотно охватывая им горловину по всей окружности. Крышки на укупоренных таким образом банках удерживаются механически; во избежание их срыва при стерилизации или нагревании в автоклаве поддерживают определенное избыточное давление (паром или водой) снаружи.

Разработаны и другие прогрессивные способы укупорки банок, позволяющие значительно повысить производительность укупорочного оборудования и облегчающие вскрытие банок.

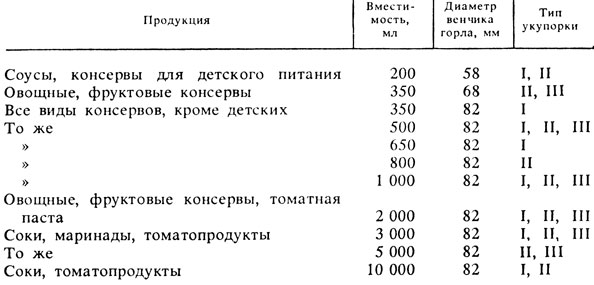

В настоящее время действует стандарт, предусматривающий три типа укупорки стеклотары: обкатной, обжимный и резьбовой. Каждому виду банок и укупорки дано соответствующее условное обозначение по типу - I, II, III, диаметру горловины банки - 58, 82, 83 или 100 мм и вместимости ее - 100, 200, 350, 500, 650, 800, 1000, 2000, 3000, 5000 и 10 000 мл. Для каждого вида плодоовощных консервов рекомендуется несколько типоразмеров стеклянных банок (табл. 2).

2. Размеры банок, рекомендуемых для консервов (согласно ГОСТ 5717 - 81)

Банка вместимостью 650 мл (I - 82 - 650) введена в производство сравнительно недавно для частичной замены старой пол-литровой (I - 82 - 500). Она экономически более выгодна и удобна в работе.

Стеклянные банки на консервные заводы поставляются со стеклотарных заводов-изготовителей в ящиках или коробках из гофрированного картона, в пакетах-поддонах с картонными прокладками между рядами или в пакетах из усадочной пленки. Возвращает их торговая сеть (оборотная тара) в ящиках; при приемке проверяют качество банок. Наиболее часто встречающиеся дефекты: бой и растрескивание стекла по дну и корпусу, щербинки на горловине (или скол стекла), а также отклонения показателя овальности, представляющего собой разницу в наружном диаметре горловины по двум взаимно перпендикулярным направлениям. Определяют отклонение металлическим калибром с точно установленным расстоянием между планками, соответствующим диаметру горловины банки. Через него пропускают банку (горловиной вниз) сначала в одном (любом) направлении, а затем - повернув ее вокруг оси на 90°. Овальность для банок типа I с диаметром горловины 82 мм допускается 1,5 мм, типа II - 0,7 мм, типа III±0,45 мм. При овальности выше этих пределов проводят дополнительную проверку группы банок для установления случайного или массового для партии дефекта; в последнем случае банки бракуют.

Укупоривают стеклянные банки на закаточных машинах разных систем.

Плодоовощные соки (яблочный, виноградный, томатный) вырабатывают в узкогорлых, стеклянных бутылках, как правило, вместимостью 0,5 л, укупориваемых корончатыми колпачками из жести с прокладками.

Кроме герметичной металлической и стеклянной тары в консервном производстве применяют другие ее виды - негерметичную и полугерметичную. Бочки из дуба, бука, осины, липы и других пород дерева пригодны для фасовки варенья, джема, повидла, солений, квашений, маринадов (острых, нестерилизованных) и томатных продуктов. Влажность древесины должна быть не выше 18%. Бочки тщательно моют, заливают водой и оставляют на несколько дней для набухания. В первые дни их периодически доливают доверху по мере потери воды через щели, затем, после прекращения ее вытекания, бочки пускают в дело.

Сушеные овощи и плоды фасуют в плотные деревянные и фанерные ящики (влажность древесины - тоже не выше 18%). Консервы в металлической и стеклянной таре укладывают в деревянные ящики (сплошные и решетчатые) или в коробки из плотного гофрированного картона с вкладышами.

Для фасовки консервированных и других плодоовощных продуктов все более широкое применение находят различные полимерные, главным образом пленочные материалы: целлофан, полиэтилен, полипропилен и др. Органы здравоохранения разрешают использование их во многих пищевых отраслях. При фасовке варенья, джема, повидла и других фруктовых сахарных концентратов с использованием вкладышей почти полностью исключается их прилипание (так называемый примаз) к внутренним стенкам бочек. При хранении же без вкладышей потери этих продуктов достигают значительных размеров. К тому же сами бочки после освобождения от содержимого требуют тщательной трудоемкой мойки.

Из пленочного полиэтилена делают небольшие пакеты для розничной фасовки не только сушеных овощей и фруктов, но также джемов, повидла и других пастеризуемых продуктов.

Химическая промышленность приступила к выработке пищевого полипропилена, который, не изменяясь, хорошо выдерживает температуру до 140°С. В такие пакеты можно фасовать продукты, подлежащие стерилизации.

Изготовление полимерной пленочной тары для консервов несложно и сводится в основном к применению утюгов для термосваривания швов пакетов при их подготовке и после фасовки в них продукции. Стерилизацию консервов в такой мягкой таре проводят с соблюдением обычных требований к работе в автоклавах с противодавлением.

|

ПОИСК:

|

© KONSERVIROVANIE.SU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'