Стерилизация и пастеризация

Стерилизация и пастеризация - тепловая обработка укупоренных в банки пищевых продуктов. Это самый главный и ответственный процесс во всей технологии изготовления консервов. От того, насколько правильно и эффективно проведена стерилизация, зависит стойкость консервов при длительном хранении.

Пастеризацию (прогревание при температуре ниже 100°С) применяют в основном для фруктовых продуктов с достаточно высокой кислотностью (естественной или от добавленной к ним уксусной кислоты, например при мариновании).

Продукты с невысокой кислотностью стерилизуют (прогревают при температуре 100°С и выше).

При недостаточной пастеризации или стерилизации через несколько дней в банках начинают развиваться оставшиеся жизнеспособными споры, из них появляются новые микробы, которые разлагают пищевые продукты. При этом выделяются различные газы, которые создают повышенное давление внутри банок, отчего крышки и донышки (в металлических банках) вспучиваются и образуют так называемый бомбаж. Бомбажные (вздутые) овощные (и другие) консервы имеют прокисший вкус, неприятный запах и другие признаки порчи.

Для уничтожения в банках с консервируемым продуктом вредных микробов и их спор необходимо строго соблюдать все режимы, предусмотренные технологией.

Установлены наиболее приемлемые и рекомендуемые режимы стерилизации с учетом формы и размера банок, в частности толщины их стенок, состава и размера продукта, его консистенции (плотные и вязкие продукты труднее прогреваются, чем жидкие) и кислотности (в кислой среде микробы погибают быстрее) и т. д.

Длительность нагревания и охлаждения зависит также от величины самих стерилизационных аппаратов, автоклавов.

При выполнении заданного режима стерилизации банки с продуктами прогревают до необходимой температуры, при которой выдерживают некоторое время, затем после охлаждения до обычной комнатной температуры отправляют в склад готовой продукции. Режим определяют по формуле стерилизации

где a - время, необходимое для повышения (подъема) температуры в стерилизационном аппарате до заданной величины, мин;

b - длительность стерилизации - выдержки банок при определенной температуре, мин;

c - длительность снижения температуры, мин;

t - температура стерилизации, град.

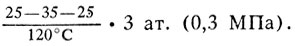

Например, формула стерилизации консервов из цветной капусты в стеклянных банках вместимостью 0,5 л будет иметь вид

В некоторых случаях длительность стерилизации для одного и того же продукта может быть разной. Например, зеленый горошек более зрелый и твердый выдерживают при необходимой температуре несколько дольше (для банок вместимостью 0,5 л - 40 мин). В этом случае формула стерилизации зеленого горошка:

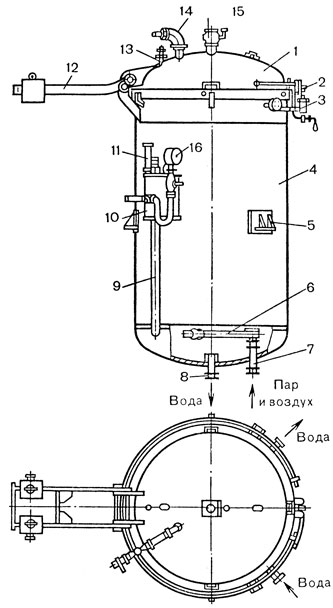

Прогревают консервы в аппарате периодического действия - автоклаве (рис. 23), представляющем собой сварной цилиндр из котельного железа с выпуклым днищем и плотно закрывающейся крышкой, снабженной противовесом для облегчения ее подъема при открывании и закрывании. На перерабатывающих заводах применяют главным образом вертикальные автоклавы. В комплект аппарата входят две или четыре корзины для банок с консервами, а также контрольно-измерительные приборы, монтируемые на нем (термометр, манометр); автоклавы, выпускаемые с 1981 г. с программными регуляторами.

Рис. 23. Автоклав Б6-КАВ-2: 1 - крышка; 2 - быстродействующий поясной зажим; 3 - предохранительное устройство для крышки автоклава; 4 - корпус; 5 - опорные лапы; 6 - барботер; 7 - ввод пара; 8 - водосливная труба; 9 - цилиндрическая труба; 10 - манометрическая коробка; 11 - термометр; 12 - противовес; 13 - предохранительный клапан; 14 - патрубок для шланга; 15 - пробноспускной кран

В настоящее время двухкорзиночные автоклавы (стерилизаторы) Б6-КАВ-2 изготовляются Смелянским машиностроительно-производственным объединением, изяславским заводом "Пищемаш" и батумским машзаводом "Грузпищемаш"; автоклавы четырехкорзиночные Б6-КАВ-4 - батумским машзаводом. Основные технические показатели автоклава двухкорзиночного (в скобках - четырехкорзиночного) объем - 1570 (2750) л; габариты, мм: ширина - (1350), длина (для обеих марок): с закрытой крышкой - 2200, с открытой - 1870; высота: с закрытой крышкой - 2750 (4200), с открытой - 3350 (5000); масса - 2370 (3534) кг.

Данные о размерах автоклавов приведены для того, чтобы можно было заранее рассчитать величину котлованов на случай, если автоклавы намечено установить в углублении на определенном расстоянии от пола помещения для Удобства обслуживания.

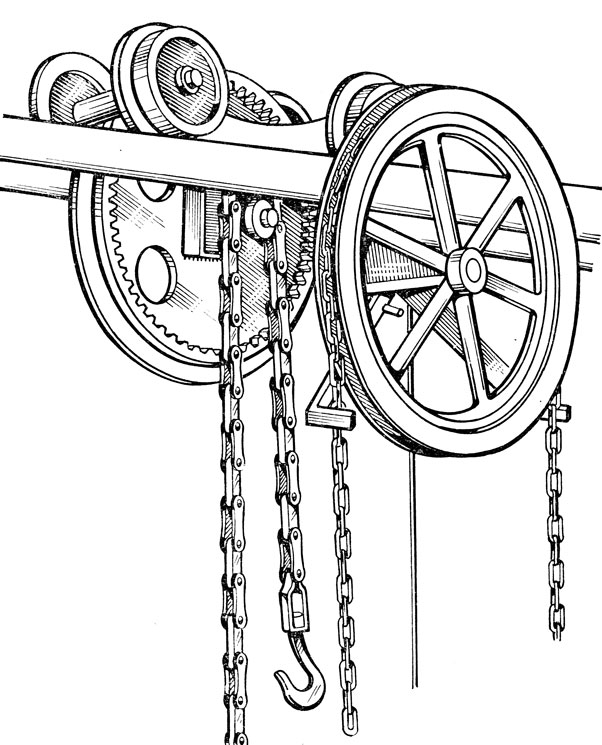

При монтаже в консервном цехе аппараты размещают в один или несколько рядов (в зависимости от общего количества) в траншее. Верхняя часть с крышкой и контрольно-измерительными приборами находится выше уровня пола помещения, что создает определенные удобства для обслуживающего персонала. Над автоклавами крепят монорельс с талью и электротельфером для загрузки и выгрузки корзин с консервами (рис. 24); к каждому подводят пар и воду, а также трубопровод для отвода отработанной воды в канализационную сеть.

Рис. 24. Таль для загрузки корзин с консервами в автоклав

Укупоренные стеклянные банки сразу же после закатки попадают на стол-накопитель, с которого укладываются в специальные металлические решетчатые корзины, изготовленные по размеру и форме автоклава (для более полного использования его вместимости) с учетом необходимой циркуляции теплоносителя, т. е. нагревающего пара или воды между стенками аппарата и банками.

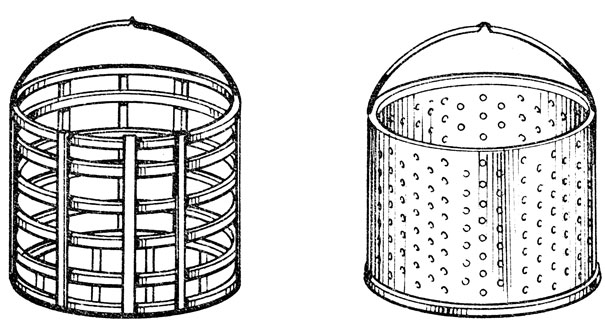

Корзины (рис. 25) изготавливают на машиностроительных заводах в соответствии с требованиями ГОСТов из полосовой или листовой стали с просверленными отверстиями. На сельских консервных заводах иногда пользуются корзинами кустарного изготовления или старыми заводскими с меньшим количеством отверстий, что значительно ухудшает условия стерилизации - тормозит циркуляцию теплоносителя.

Рис. 25. Автоклавные корзины для стерилизации консервов

Заполненные банками корзины (около 500 пол-литровых банок в одной) при помощи тали или электротельфера опускают в автоклав с заранее налитой, подогретой до 40 - 50°С водой. После загрузки заполненный автоклав закрывают крышкой с герметизирующей прокладкой, плотно закрепляют ее болтами (с барашками) и открывают паровой вентиль. На крышке имеется продувной краник для выпуска воздуха. Вначале его оставляют открытым, а при появлении струи конденсирующего пара и воды закрывают. В автоклаве начинает повышаться давление. В течение первых 20 - 25 мин нагревания одновременно с подъемом температуры повышается и давление (противодавление), оно служит противодействием тому давлению, которое образуется внутри каждой закатанной банки, что исключает срыв крышек с банок. Величина давления в автоклаве строго установлена для каждого вида консервов и размера банок. Регулируют ее выпуском или задержкой воды в автоклаве.

С учетом противодавления формула стерилизации получает несколько измененный вид:

где p - величина противодавления.

Например, для зеленого горошка формула будет следующей:

Температуру и давление в обычном автоклаве измеряют термометром и манометром, в аппаратах с программными регуляторами эта операция выполняется автоматически с ведением непрерывной записи на термограммах.

В стерилизационном отделении ведется специальный рабочий журнал, в котором отмечают фактический режим стерилизации каждой автоклавоварки, ее номер, название консервов, количество банок, вид тары, время (час, мин) закрытия автоклава, включения пара, начала стерилизации, начала и конца охлаждения, величину противодавления.

Охлаждение банок с консервами после окончания стерилизации осторожно проводят в самом автоклаве. После выключения пара в него подают вначале не холодную, а подогретую воду для снижения температуры. Лишь через 20 - 25 мин, когда консервы достаточно охладятся, постепенно снижают давление. При температуре охлаждающей воды (40 - 45°С), выходящей из автоклава, давление снижают до нуля, открывают автоклав и выгружают корзины с банками. Таким способом стерилизуют все виды консервов, для которых необходим нагрев 100°С и выше.

|

ПОИСК:

|

© KONSERVIROVANIE.SU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'