Производство соков прессованием

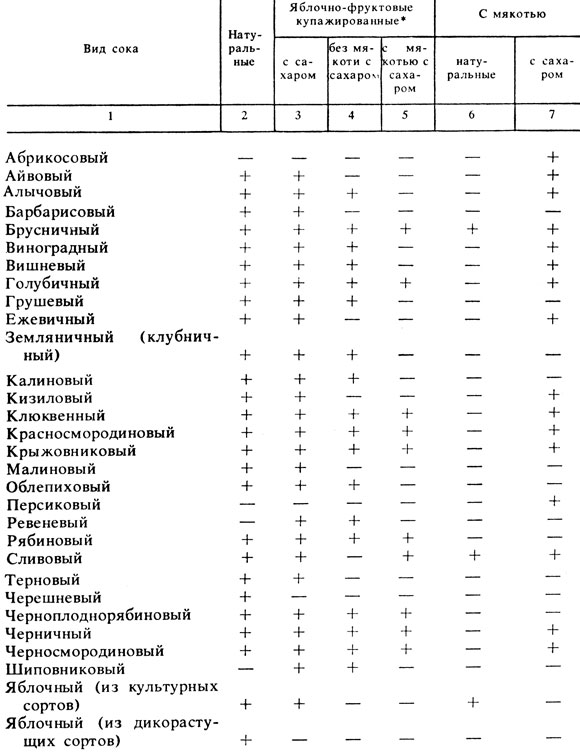

Фруктовые соки, получаемые прессованием подготовленного сырья, бывают натуральные, с сахаром и купажированные, представляющие собой смесь двух или более различных соков (табл. 11).

11. Плодово-ягодные соки, получаемые прессованием

* (Используют виноград сорта Альфа)

Примечание. Предусмотрена выработка купажированных соков натуральных - вишнево-черешневого без мякоти, с сахаром, "Лакомка", "Букурия"; с мякотью и с сахаром - сливово-виноградный.

Знаком + отмечены виды соков, на которые имеется нормативно-техническая документация.

Для получения яблочного сока используют плоды многих помологических сортов, выращиваемых во всех географических зонах. Одно из основных требований к сырью - высокое содержание сухих веществ - не менее 9,5%. Чтобы получить яблочные соки высокого вкусового качества, их купажируют - смешивают соки из плодов, разных по вкусу и аромату, а также по сортам, например кислые со слабокислыми. Соотношения каждый раз устанавливают опытным путем, с учетом местных условий. Вкусовые качества яблочного сока повышают включением добавок к перерабатываемому сырью - около 5% дикорастущих яблок с их кислым и несколько терпким вкусом.

По каждому виду плодов и ягод, предназначенных для производства соков, определены сорта (часто те же, что и для компотов) и содержание сухой массы.

Подготовка плодов к прессованию

На консервный завод плоды поступают с сырьевой площадки, где их хранят в ящиках; нежные по консистенции ягоды - в корзинах или решетах из охлаждаемых хранилищ с температурой около 0 - 1°С; яблоки, груши и айва - с бетонных площадок, куда их доставляют бестарным транспортом и хранят слоем до 0,5 м. Сроки хранения на площадках ягод, вишни, черешни, сливы, винограда 6 - 12 ч; яблок, груш - 2 суток, в холодильных хранилищах - до 4 суток летних сортов и 3 - 4 недели осенних сортов яблок и груш. Первый процесс - инспектирование - проводят на ленточных конвейерах или на столах.

Яблоки и груши моют в барабанных или вентиляторных моечных машинах, другие плоды - в вентиляторных машинах с последующим ополаскиванием под душем; малину, землянику, ежевику - под душем при умеренном напоре струй воды, в любом случае достаточно интенсивном, чтобы удалить с поверхности плодов и ягод как механические загрязнения, так и возможные остатки пестицидов и других химикатов.

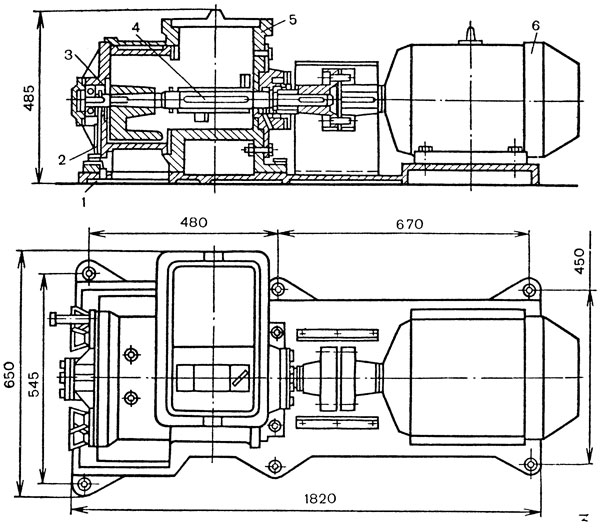

Дальнейшую обработку плодов и ягод проводят в зависимости от требований по каждому их виду. Общий процесс для любого плодово-ягодного сырья, кроме земляники и малины, - дробление для облегчения выделения из него сока. Для семечковых плодов (яблоки, груши, айва) используют универсальные дробилки ВДР-5, КПД-ЗМ или терочно-ножевую дробильную установку (рис. 39); для косточковых (вишня, черешня, слива и другие культуры) - вальцовую дробилку ВДВ-5 с определенным зазором между вальцами, чтобы не происходило массового раздавливания ткани плодов и ягод. Некоторые плоды, например слива, содержащие много пектина, с трудом отдают сок даже после тщательного дробления; мезгу дополнительно обрабатывают 10 - 15 мин нагреванием до температуры 70 - 72°С в двутельных котлах или других емкостях с добавлением 10% воды.

Рис. 39. Ножевая дробилка: 1 - станина; 2 - барабан; 3 - крышка; 4 - вал; 5 - корпус; б - электродвигатель

Горячую массу подают на прессование или цельные плоды слив, кизила, ежевики, брусники, шиповника обрабатывают 3 - 4 мин паром при температуре 72 - 76°С в ленточном шпарителе. Эффективна также обработка мезги из черной смородины, сливы, алычи, кизила, крыжовника, айвы, клюквы, брусники, рябины, калины ферментными пектолитическими препаратами, выпускаемыми на предприятиях микробиологической промышленности (разрешены к применению органами здравоохранения). Они представляют собой культуры плесневых грибков аспергиллус нигер и аспергиллус ориза (выращивают на различных питательных средах), обладающие высокой активностью. Порошок в количестве 0,05 0,1% массы мезги заливают небольшим количеством воды и после тщательного перемешивания и выдержки выливают в сборник с нагретой до 42 - 45°С мезгой, снова перемешивают и выдерживают так 1 - 2 ч, после чего массу прессуют.

Общий выход сока из обработанных ферментами яблок увеличивается на 4%, вишни - на 18%. Выход яблочного сока повышает и облегчает добавка к мезге 4 - 5% рисовой шелухи (лузги), предварительно промытой и прокипяченной.

Для получения большего количества сока применяют еще один способ - предварительное кратковременное замораживание и оттаивание мезги или целых плодов и ягод, что способствует повышению его выхода при прессовании.

Прессование

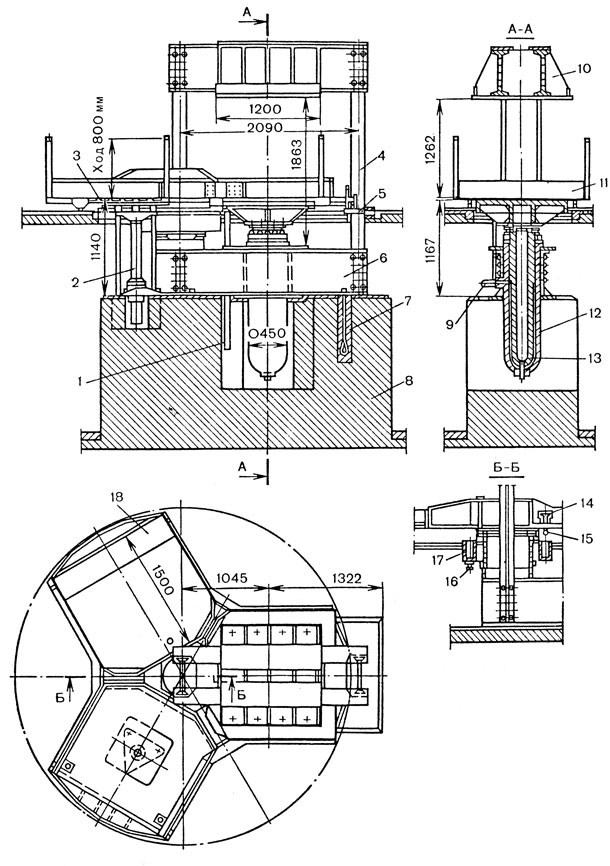

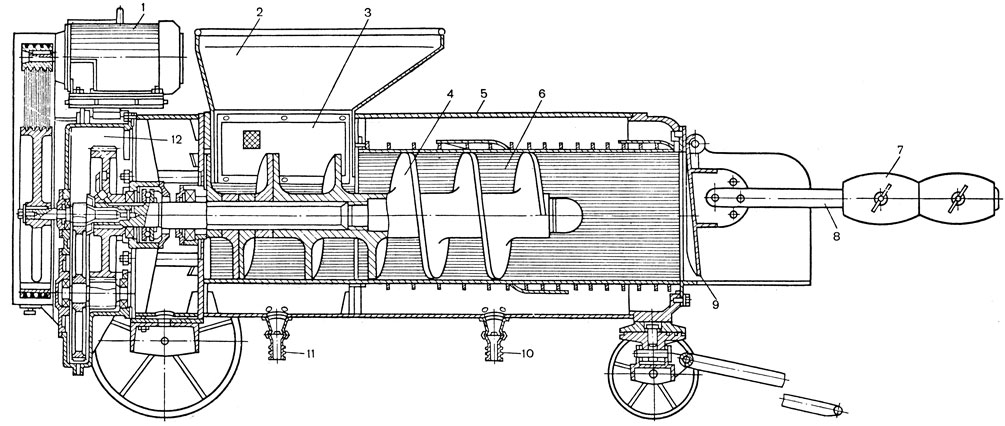

Мезгу прессуют под давлением на различных прессах. Наиболее популярны гидравлические (корзиночные, пакетные), винтовые и пневматические прессы, в частности непрерывнодействующие ПНД-8, гидравлические пакетные (рис. 40) и ВПД-7 (рис. 41) (Симферопольский машиностроительный завод) и импортный пресс "Бухер НР" (рис. 42). Выход сока увеличивается с повышением давления и в значительной мере зависит от степени дробления плодово-ягодного сырья. Оптимальные размеры частиц мезги для семечковых плодов - 4 - 6 мм, для косточковых ягод - 8 - 10 мм.

Рис. 40. Гидравлический пресс РОК-200: 1 - направляющая; 2 - гидравлический подъемник; 3 - платформы; 4 - рама; 5 - фиксатор остановок; б - нижняя перемычка; 7 - болты; 8 - фундамент; 9 - труба; 10 - верхняя перемычка; 11 - поддон; 12 - гидроцилиндр; 13 - плунжер; 14 - фильтрующая сетка; 15 - патрубок для шланга; 16 - патрубок; 17 - желоб; 18 - карусель

Рис. 41. Шнековый пресс ВПД-7: 1 - электродвигатель; 2 - бункер; 3 - перфорированный щиток; 4 - шнек; 5 - корпус; 6 - цилиндр; 7 - грузы; 8 - рычаг; 9 - крышка; 10, 11 - патрубки; 12 - редуктор

Работает двухкорзиночный гидравлический пресс следующим образом. На дно его корзины кладут дренажную решетку, выстилают изнутри прочной редкой тканью с выходом ее краев наружу (поверх корзины). Образовавшийся пакет заполняют мезгой (слоем 5 - 8 см) и закрывают его краями ткани. Сверху на него кладут еще один дренажный (решетчатый) круг, который также застилают тканью и заполняют такой же порцией мезги второй пакет. Затем таким же образом на него укладывают третий пакет и т. д. до полного наполнения корзины. На последний, верхний пакет кладут подгнетный деревянный круг и бруски, подводят корзину под прессующий механизм и включают поршень давления (1 - 1,3 МПа) (10 - 15 ат) на постепенное повышение его до необходимого уровня. Прессование мезги семечковых плодов продолжается 20 - 30 мин. За это время загружают пакетами с мезгой корзину на второй тележке. Выжимки после прессования перелопачивают, добавляя к ним около 10% воды, и вторично прессуют.

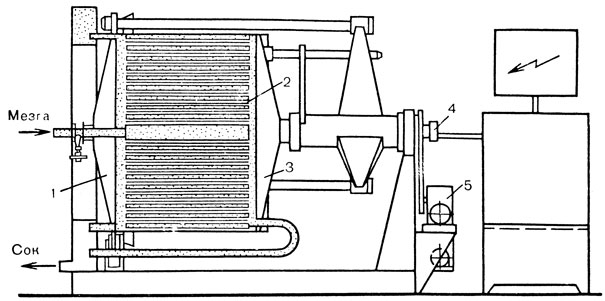

Рис. 42. Пресс 'Бухтер НР': 1 - неподвижный диск; 2 - дренажный тросс; 3 - подвижный диск; 4 - вал; 5 - привод

Сок должен вытекать непрерывной струйкой, но не очень интенсивно. Собирается он в поддоне и стекает в сборник, откуда его перекачивают насосом в емкости для дальнейшей обработки.

Виноградную мезгу прессуют на непрерывно-действующем шнековом прессе ВПД-7 или ВПНД-10.

Очистка и осветление

Сок, собранный после прессования, процеживают через тканевое (капроновое) или из нержавеющей стали сито с отверстиями диаметром 0,75 мм для отделения различных примесей (семян, веточек и др.), попавших в сок из мезги. Однако после процеживания сок остается все же замутненным из-за оставшихся в нем частиц плодов или ягод, в таком виде его принято употреблять в пищу.

Для улучшения внешнего вида сока, когда он приобретает полную прозрачность, а также повышения стойкости при хранении из него удаляют взвешенные частицы. Один из способов - оклеивание, т. е. добавление к охлаждаемому до температуры 7 - 8°С соку 1%-ного раствора желатина или танина с желатином с последующим перемешиванием и выдержкой в течение 6 - 10 ч. На дне сборника образуется осадок, чистый же, прозрачный сок переливают методом декантации, стараясь не замутить осадком.

Осветление ферментными препаратами то же, что и при обработке мезги перед прессованием. Их суспензию вносят в сборник с соком и выдерживают смесь при температуре 45°С в течение 1 ч или при 20°С - 2 - 3 ч, затем ее фильтруют.

Осветление нагреванием применяют в основном для яблочного и вишневого соков. Их быстро подогревают до 80 - 90°С в трубчатых или пластинчатых аппаратах, выдерживают при этой температуре 1 - 3 мин и немедленно охлаждают до 35 - 40°С, после чего фильтруют или пропускают через центрифугу.

Особые требования предъявляются к прозрачности виноградного сока. В ягодах винограда содержится труднорастворимая в воде кислая калиевая соль винной кислоты, которая остается в свежеотпрессованном виноградном соке. При хранении она частично выпадает в осадок в виде небольших кристаллов - винного камня. Это ухудшает внешний вид сока.

Удаляют винный камень несколькими способами. Только что полученный сок разливают в горячем виде при температуре 90 - 95°С в десятилитровые бутыли и после их укупорки выдерживают в холодном помещении 2 - 3 месяца. За это время винный камень выпадает в осадок, бутыли вскрывают, сок фильтруют и вторично фасуют с последующей пастеризацией.

Более прогрессивный способ - выдержка виноградного сока в охлажденном состоянии (при минус 1 - 2°С) в крупных эмалированных или лакированных изнутри цистернах вместимостью 20 - 50 т и более. Здесь винный камень также выпадает в осадок, после чего сок перекачивают для окончательной фильтрации и фасовки в бутылки и для пастеризации.

В консервной промышленности применяют и другие способы освобождения виноградного сока от винного камня, например использование метавинной кислоты, которая препятствует самому процессу выпадения винного камня.

Фильтрование и сепарирование

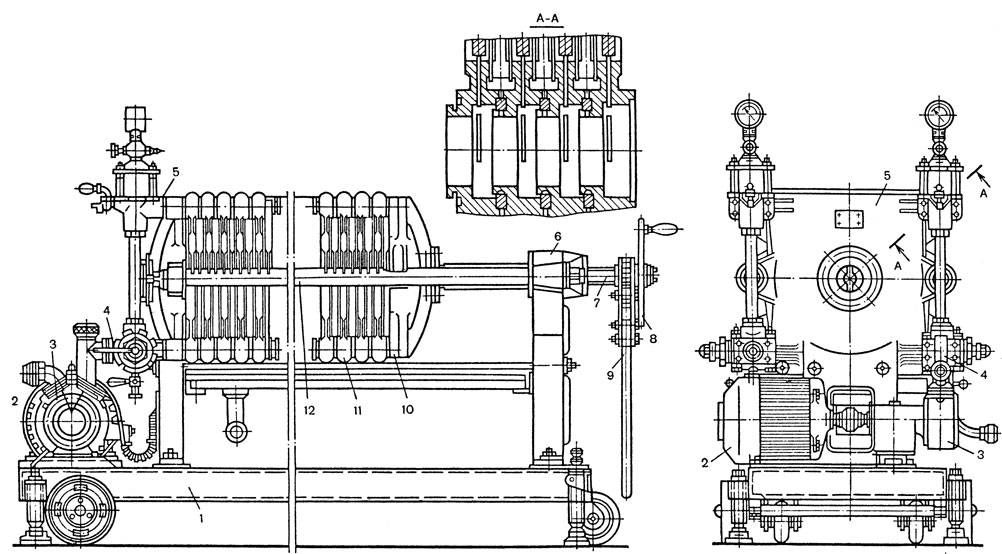

Независимо от способов обработки осветленные соки тщательно фильтруют для полного удаления всех частиц - как взвешенных в общей массе продукта, так и в виде осадка. Существует множество систем фильтров, один из них показан на рисунке 43. Для современного консервного завода можно рекомендовать фильтры-прессы "Прогресс" и "Технохимия". Фильтрацию проводят при давлении 39 - 147 кПа (от 0,4 до 1,5 ат) с применением асбестоцеллюлозных пластин или фильтр-картона. Неосветленные соки после процеживания быстро (в течение 20 с) подогревают в трубчатых или пластинчатых пастеризаторах до температуры 65 - 90°С, также быстро охлаждают до 30 - 35°С и сепарируют для отделения примесей. Рекомендуемые марки сепараторов: ВСМ ОПУ, "Альфа-Лаваль", "Бертуцци", А1-ВСЗ, Г9-КОВ.

Рис. 43. Фильтр-пресс: 1 - станина; 2 - электродвигатель; 3 - насос; 4 - коммуникация для подвода сока; 5 - неподвижная упорная плита; 6 - траверса; 7 - нажимной винт; 8 - штурвал; 9 - рукоятка; 10 - нажимная плита; 11 - подвижная плита; 12 - металлические стежки для поддержания плит

Фасовка и укупорка

Основная тара для пастеризованных соков - бутылки, укупориваемые корончатыми крышками, кронен-пробками (колпачками), и широкогорлые стеклянные консервные банки вместимостью до 3 л. Как бутыли, так и банки перед подачей на наполнители должны быть тщательно вымыты, для чего их предварительно ополаскивают, замачивают в теплой воде (50 - 60°С) и моют сначала в горячем (65 - 70°С) щелочном растворе, затем в горячей воде (70 - 90°С). К фасовочному аппарату их подают нагретыми до температуры не ниже 70°С, проверив на целость и чистоту перед рефлектором. На современных консервных заводах для мойки и заполнения соком тары используют непрерывные линии оборудования (например, ЛУ-3, Венгрия), а также линии оборудования по горячему розливу соков (линии НРБ) без последующей пастеризации или стерилизации. Во всех остальных случаях наполненные и укупоренные бутылки и банки пастеризуют в автоклавах.

|

ПОИСК:

|

© KONSERVIROVANIE.SU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'