Приложение

Инструкция по санитарной обработке технологического оборудования на плодоовощных консервных предприятиях

Настоящая инструкция устанавливает порядок очистки, мойки и обработки моющими средствами и антимикробными препаратами технологического оборудования и инвентаря плодоовощных консервных предприятий, а также пунктов первичной переработки сельскохозяйственного сырья и определяет должностных лиц, ответственных за организацию и проведение санитарной обработки.

1. Материалы и рекомендуемое оборудование

1.1. Моющие средства и антимикробные препараты, разрешенные органами Государственного санитарного надзора в количестве не менее чем на 100 дней работы (приложения 1.1 и 1.2). Нормы расхода моющих средств и антимикробных препаратов представлены в приложении 7.

1.2. Ингибиторы коррозии для случаев, предусмотренных в соответствующих инструкциях по эксплуатации оборудования (приложение 1.1).

1.3. Вода, отвечающая ГОСТ 2874 - 73 "Вода питьевая", не содержащая спор анаэробных бактерий в 100 см3 и соответствующая требованиям контрольной пробы (приложение 2, п. 2.1).

1.4. Цеховые магистрали холодной и горячей воды и краны со смесителями.

1.5. Моечные машины типа ММ-4 для мойки резервуаров-хранилищ продуктов асептического консервирования.

1.6. Автоматическая установка В2-ОЦУ, предназначенная для безразборной мойки молочных резервуаров и трубопроводов.

1.7. Станция приготовления рабочих растворов моющих средств и антимикробных препаратов, включающая сборник из нержавеющей стали (или другого материала с устойчивым к агрессивным препаратам покрытием) с мешалками и паровым подогревом, переливными трубами, отведенными в сборные резервуары, снабженные манометрами, термометрами и указателями уровня. На пунктах первичной переработки допускается применять станции приготовления рабочих растворов моющих средств и антимикробных препаратов без парового подогрева.

1.8. Передвижная установка для обработки технологического оборудования моющими средствами и антимикробными препаратами, включающая сборник из нержавеющей стали вместимостью 100 - 200 л, тележку, распылитель типа электрокраскопульт и соединительные гибкие шланги.

1.9. Емкости, установленные на тележках и специально приспособленные для приготовления, транспортировки или разводки трубопроводов рабочих растворов моющих средств и антимикробных препаратов.

1.10. Уборочный инвентарь (ведра, бачки, совки, скребки, метлы, щетки, полотенца, крюки, шесты разных размеров), шланги с брандспойтами и приспособлениями для их перевозки, садовые распылители или установки для нанесения моющих и антимикробных растворов на поверхность оборудования.

1.11. Санитарная одежда выдается в соответствии со Сборником норм санитарной одежды и обуви для рабочих, младшего обслуживающего персонала, ИТР предприятий пищевой промышленности, 1973 г. Спецодежда: фартуки с водостойкой пропиткой или прорезиненные с нагрудниками (ГОСТ 12845 - 67), сапоги резиновые (ГОСТ 5514 - 64), перчатки резиновые (ТУ ЯН-87 - 59); перечисленная спецодежда заменяется администрацией в соответствии с нормами износа.

1.12. Защитные очки (ГОСТ 9802 - 61), респираторы (марки ШР) или противогазы (ПФП) и другие предохранительные средства для мойщиков, чистильщиков, проводящих санитарную обработку производственных помещений, технологического оборудования и инвентаря.

1.13. Оборудование, предназначенное для санитарной обработки, и уборочный инвентарь маркируют и используют в соответствии с маркировкой. Маркировку наносят по указанию заводской лаборатории красной краской крупным шрифтом на наружную поверхность оборудования и инвентаря. Моющие средства и антимикробные препараты, оборудование и инвентарь, предназначенные для санитарной обработки, хранят в изолированном помещении или специально запирающихся контейнерах.

2. Порядок проведения санитарной обработки

2.1. Санитарную обработку производственных помещений проводят в соответствии с санитарными требованиями к производственным помещениям согласно Санитарным правилам для предприятий, вырабатывающих плодоовощные консервы, сушеные фрукты, овощи и картофель, квашеную капусту и соленые овощи (1972 г.) и Основным санитарно-гигиеническим и организационно-техническим требованиям к предприятиям и цехам, вырабатывающим консервы для детского питания (1977 г.).

2.2. Санитарную обработку технологического оборудования на заводах и пунктах первичной переработки сельскохозяйственного сырья осуществляют в соответствии с настоящей инструкцией и технологической инструкцией по асептическому консервированию применительно к условиям производства по графику, утверждаемому главным инженером завода, а на пунктах первичной переработки сырья - заведующим пунктом и возобновляемому ежегодно к началу сезона.

2.3. На пунктах первичной переработки, не оборудованных системой подачи горячей воды или пара, продолжительность обработки водой, моющими средствами и антимикробными препаратами увеличивают не менее чем в 3 раза по сравнению с параметрами, указанными в настоящей инструкции (табл. 1 и 2).

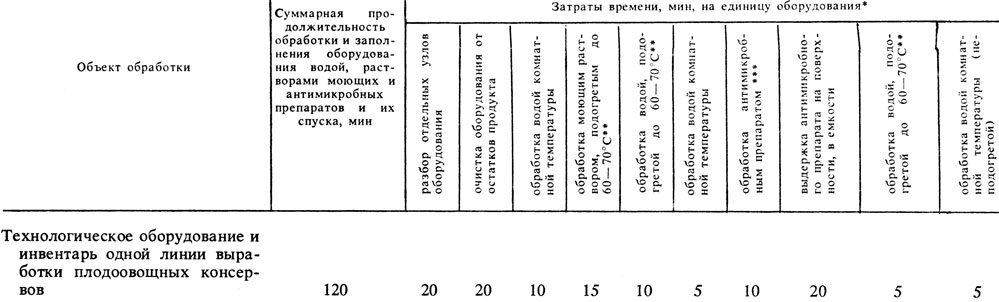

1. Генеральная санитарная обработка и обработка во время санитарной смены

* (Кроме случаев затрат времени, указанных по тексту в разделе 3, и нестандартизованного оборудования)

** (Если в тексте не указана другая температура)

*** (Растворы хлорсодержащих антимикробных препаратов используют при температуре 40 - 45°С; растворы препарата "Дезоксон" - при температуре не выше 30°С)

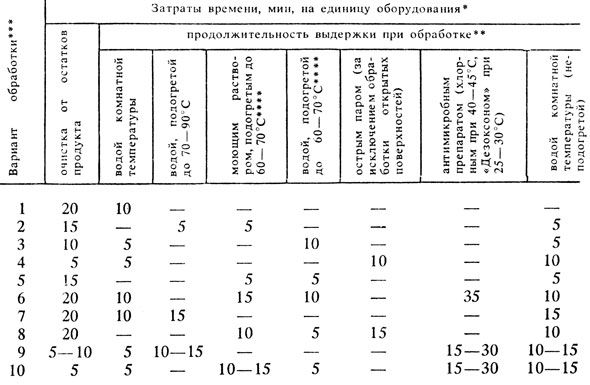

2. Текущая санитарная обработка технологического оборудования и инвентаря

* (Кроме случаев затрат времени, указанных по тексту)

** (Без учета времени заполнения оборудования водой и растворами моющих и антимикробных препаратов и спуска их из оборудования)

*** (Варианты с 1-го по 8-й используют согласно приложению 6; варианты 9, 10 применяют для отдельных единиц оборудования согласно п. 3 и по требованию заведующего лабораторией)

**** (Если в тексте не указана другая температура)

2.4. Санитарную обработку проводят в соответствии с правилами, установленными для генеральной санитарной обработки, обработки во время санитарной смены и текущей санитарной обработки.

2.5. Генеральную санитарную обработку проводят после проведения ремонта и (или) перед началом сезона выработки консервов. Генеральная санитарная обработка включает:

чистку, мойку стен, окон, подоконников, дверей, полов производственных помещений, отопительных приборов и пространств за ними, вентиляционных установок, осветительной арматуры; при необходимости проводят дератизацию складов и других помещений;

мелкий ремонт, чистку, мойку, обработку моющими средствами и антимикробными препаратами технологического оборудования и инвентаря, включая разборку оборудования для обработки отдельных деталей.

2.5.1. Генеральную санитарную обработку проводят по схемам санитарной обработки, представленным в таблице 1. При необходимости разборки оборудования продолжительность санитарной обработки увеличивают с учетом времени, необходимого для его разборки и сборки.

2.5.2. Ответственность за проведение генеральной санитарной обработки несет главный инженер завода.

Генеральную санитарную обработку проводят рабочие производственных цехов, складов готовой продукции, вспомогательных цехов, мойщики и (или) чистильщики с участием слесарей, электриков и других рабочих, связанных с эксплуатацией оборудования, под руководством начальника цеха, сменного инженера или мастера цеха.

Контроль за проведением генеральной санитарной обработки возлагается на старшего микробиолога.

2.6. Обработку во время санитарной смены проводят в специально отведенное по графику санитарной обработки время, но не реже одного раза в неделю, а на линиях производства консервов из зеленого горошка и консервов для детского и диетического питания обработку во время санитарной смены проводят после двухсменной работы. На линиях производства зеленого горошка допускается обработка во время санитарной смены после трехсменной работы (см. приложение 6).

В случаях цикловой работы оборудования обработку во время санитарной смены проводят в межцикловые промежутки в соответствии с особенностями режима работы технологического оборудования (приложение 6, графа 3). График проведения санитарной обработки составляют по форме (приложение 4) и вывешивают в цехе. Копия графика должна храниться у старшего микробиолога.

Санитарная смена включает разборку, чистку, мойку водой и обработку моющими средствами и антимикробными препаратами технологического оборудования и инвентаря (табл. 1).

Ответственность за своевременное и качественное проведение санитарной смены несет начальник производственного цеха.

Контроль за проведением обработки во время санитарной смены и ведением графика возлагается на заводах на сменного микробиолога, на пунктах первичной переработки - на лаборанта.

2.7. Текущую санитарную обработку технологического оборудования и инвентаря проводят:

при передаче от одной смены другой смене;

в случаях простоя технологического оборудования при производстве консервов детского питания более 30 мин и других видов консервов - более 1 ч;

при прекращении работы машин для резки овощей, волчков, транспортеров более чем на 30 мин;

при переходе на выработку другого вида консервов.

Текущая санитарная обработка аппаратуры и оборудования включает их очистку от остатков продукта, почвы, песка и других посторонних загрязнений и обработку в соответствии с таблицей 2, кроме случаев, указанных в разделе 3.

2.7.1. В случаях повышенной бактериальной обсемененности продукта перед стерилизацией, повышенного бактериологического брака готовой продукции, при неудовлетворительном санитарном состоянии отдельных узлов во время текущей санитарной обработки по требованию заведующего лабораторией проводят также выборочно обработку антимикробными препаратами отдельных узлов или агрегатов в соответствии с особенностями санитарной обработки различных видов оборудования.

2.7.2. Ответственность за проведение текущей санитарной обработки возлагается на начальника смены.

Очистку и мойку оборудования во время текущей санитарной обработки проводят рабочие производственного цеха, обслуживающие технологический процесс на соответствующем участке и получившие специальный инструктаж по санитарной обработке технологического оборудования.

Руководство текущей санитарной обработкой возлагается на мастера цеха, инструктаж рабочих и мастеров цеха осуществляет начальник смены (участка).

Контроль за проведением текущей санитарной обработки проводит сменный микробиолог.

2.8. Санитарную обработку технологического оборудования и инвентаря проводят по одному из вариантов, представленных в таблицах 1 и 2, уточненному в связи с особенностями санитарной обработки оборудования различного типа (см. раздел 3). Выбор варианта обработки проводится в зависимости от оснащенности производства необходимыми моющими средствами, антимикробными препаратами и паром.

2.9. Во избежание адаптации микроорганизмов при проведении санитарной обработки целесообразно чередовать использование хлорных антимикробных препаратов с препаратом "Дезоксон".

2.10. Обработку моющими средствами и антимикробными препаратами различных поверхностей оборудования, предварительно освобожденных от остатков продукта, проводят одним из следующих способов:

2.10.1. Для обработки открытых, гладких, изготовленных из металла, стекла, пластмассы, резины поверхностей наносят распылителем или щетками раствор моющих средств или антимикробных препаратов из расчета 0,5 л на 1 м2 поверхности. Для обработки шероховатых поверхностей (карборундовых машин, брезентовых транспортеров, окрашенных и деревянных поверхностей и т. п.) количество соответствующих растворов должно составлять 1 л на 1 м2 поверхности.

2.10.2. Для обработки выпарных аппаратов, подогревателей трубчатого и пластинчатого типов, а также коммуникаций (продуктопроводы и т. п.) заполняют соответствующим раствором весь рабочий объем и проводят рециркуляцию раствора.

2.10.3. При обработке двутельных аппаратов (котлы, реакторы) внутреннюю поверхность их опрыскивают соответствующим раствором из расчета, указанного в п. 2.10.1.

2.10.4. Обрабатываемые мелкие съемные части, детали и мелкий инвентарь погружают в соответствующий раствор, приготовленный в емкости, специально предназначенной для этой цели.

2.11. Способ обработки оборудования во время санитарной смены необогреваемых поверхностей включает в себя следующие последовательные операции: предварительное удаление легко смываемых загрязнений струями неподогретой воды под давлением 0,2 - 0,3 МПа (2 - 3 кг/см2); воздействие на загрязненную поверхность путем непосредственного контакта моющего раствора необходимой концентрации и температуры; ополаскивание поверхности водой до полного удаления остатков загрязнений и моющего раствора; обработка чистой поверхности антимикробным препаратом; удаление водой остаточных количеств антимикробного препарата. Методы анализа остаточных количеств моющих средств и антимикробных препаратов представлены в приложении 3.

Обогреваемые аппараты во время санитарной смены обрабатывают кипячением в них моющего щелочного раствора с последующим ополаскиванием подогретой и неподогретой водой. Заполнение моющим раствором обеспечивают вводом переносных шлангов внутрь аппаратов. При наличии мешалок последние в процессе санитарной обработки должны вращаться. Допускается приготовление моющих растворов в самой обрабатываемой емкости (например, в автоклаве).

Крупные необогреваемые резервуары обрабатывают с помощью моечных машин типа ММ-4, обеспечивая обработку всей внутренней поверхности резервуара. Необходимо предусмотреть возможность ввода моющего устройства внутрь резервуара через верхнюю горловину (люк), свободного его перемещения и фиксации в требуемом положении.

Моющие устройства устанавливают под горловиной (верхним люком) крупных необогреваемых резервуаров типа танков, баков и т. д. С помощью гибких шлангов их подключают к трубопроводам подачи рабочих растворов.

Моющий раствор подают под давлением не менее 0,3 МПа (3 кг/см2). Давление в системе подачи воды для ополаскивания должно быть не ниже 0,2 МПа (2 кг/см2). В случае необходимости моют вручную.

3. Особенности санитарной обработки оборудования различного типа на заводах и пунктах первичной переработки сельскохозяйственного сырья

3.1. Транспортеры, элеваторы и оборудование с легкодоступной рабочей поверхностью.

В эту группу входит оборудование как сырьевых площадок (гидрожелоба, контейнероопрокидыватели, транспортеры ленточные, роликовые, цепные), так и производственных цехов.

При текущей санитарной обработке оборудование очищают от остатков продукта щетками и моют горячей водой. Щетки должны быть чистыми, прокипяченными.

Инспекционные ленты нужно тщательно промыть струей горячей воды перед началом работы и после обеденного перерыва.

Во время санитарной смены оборудование моют с применением одного из моющих средств и антимикробных препаратов.

Наряду с непрерывным орошением загрязненной поверхности моющим раствором необходимо обеспечить механическое воздействие на поверхность скребками либо капроновыми щетками.

3.2. Машины для калибровки, мойки, чистки и измельчения овощей и фруктов, дробилки, семяотделители, косточковыбивные, картофелеочистительные, аппараты для паротермической или химической обработки плодов и овощей.

При текущей санитарной обработке указанное оборудование освобождают от остатков овощей, фруктов, почвы, промывают струей не- подогретой, а затем подогретой воды, применяя щетки, после чего ополаскивают неподогретой водой.

Во время санитарной смены машины (кроме щеточно-моечных), промывают неподогретой и подогретой водой с добавлением моющих средств и обрабатывают одним из антимикробных препаратов.

Щеточно-моечную машину после очистки и промывки заполняют в течение 15 мин водой с моющим раствором при непрерывном вращении. Затем раствор сливают, машину заполняют подогретой водой и в течение 5 мин вращают щетки. После удаления подогретой воды ванны заполняют хлорным антимикробным препаратом и вращают щетки не менее 15 мин, затем раствор сливают, машину ополаскивают в течение 5 мин струей подогретой и неподогретой воды попеременно.

3.3. Молотильные машины.

Молотильные машины подвергают текущей санитарной обработке, очищая от остатков ботвы, земли и других примесей. Сита очищают щетками и при необходимости моют из шланга водой. Молотильные машины моют по мере загрязнения, но не реже одного раза в неделю. После мойки машины просушивают на воздухе до полного удаления влаги.

3.4. Протирочные машины (включая машины на первичных пунктах переработки), волчки, наполнители, смесители.

При текущей санитарной обработке один раз в сутки машины освобождают от остатков продукта, промывают водой, неподогретой и подогретой, а при проведении обработай во время санитарной смены после предварительной очистки и мойки водой с применением моющих средств и удалением последних машины тщательно опрыскивают или заполняют раствором антимикробного препарата. Съемные детали машин, соприкасающиеся с продуктом, моют щетками с применением моющего средства, смывают водой и помещают в раствор антимикробного препарата.

Неразборные части оборудования моют с использованием моющих средств, щеток и обрабатывают антимикробным препаратом, пользуясь установкой для обработки, помещая шланг с головкой распылителя внутрь оборудования, или моют и обрабатывают вручную.

3.5. Оборудование, применяемое для бланширования, разваривания, подогревания (бланширователи, паровые двутельные варочные котлы и другие аппараты).

Оборудование, систематически подвергающееся нагреванию, должно проходить усиленную санитарную обработку.

При проведении санитарной обработки оборудование освобождают от остатков продукта механическим путем и промывают неподогретой и подогретой водой с помощью щеток, обращая особое внимание на труднодоступные для санитарной обработки места скопления перерабатываемого продукта - "мертвые зоны". При производстве овощных консервов воду в бланширователе меняют ежесменно.

Бланширователи во время санитарной обработки после очистки тщательно в течение 30 мин промывают неподогретой и подогретой водой, потом заполняют моющим раствором и в продолжение 40 мин выдерживают в рабочем состоянии, далее моющий раствор сливают и бланширователи промывают 10 - 15 мин подогретой и неподогретой водой.

Обработку антимикробными препаратами оборудования, систематически подвергающегося нагреванию, проводят после обязательной предварительной обработки моющими средствами. Раствор антимикробного препарата наносят на рабочие поверхности при помощи специальной установки или обрабатываемое оборудование заполняют соответствующим раствором. По возможности оборудование с антимикробным препаратом вращают. Через 15 - 30 мин антимикробный раствор удаляют подогретой, а затем неподогретой водой.

3.6. Гомогенизаторы, дезинтеграторы и другие машины для тонкого измельчения растительного сырья.

Машины для тонкого измельчения растительного сырья при текущей санитарной обработке освобождают от продукта, ослабляют пружину, пропускают через аппарат неподогретую воду до полного удаления остатков продукта, промывают подогретой водой.

Один раз в сутки и во время санитарной смены оборудование разбирают, освобождают механическим путем от остатков продукта, смывают водой и проводят обработку антимикробным препаратом. Неразборные части аппаратов тщательно моют с использованием моющих средств, смывают, а затем обрабатывают раствором антимикробного препарата при помощи распылителя. По окончании обработки антимикробным препаратом остатки препарата смывают подогретой водой, затем пропускают неподогретую воду через аппараты и оборудование собирают. Перед пуском гомогенизатор и дезинтегратор обязательно промывают подогретой до 70 - 75°С водой.

3.7. Обжарочные агрегаты, паромасляные печи.

Межцикловую чистку и смену масла проводят в обжарочной печи, механизированной не реже чем через 18 смен работы; в обжарочной печи, немеханизированной не реже чем через 12 смен работы; обжарочные плиты Крапивина чистят и моют периодически по мере загрязнения. Для мойки используют 5 - 10%-ный моющий раствор каустической соды.

Сетки очищают от остатков продукта не реже одного раза в сутки.

3.8. Реакторы, аппараты двутельные выпарные, сборники, резервуары.

При санитарной обработке аппараты обрабатывают во время межцикловой остановки линии для профилактического ремонта. К санитарной обработке приступают после отключения подачи пара, продукта и воды и остывания аппарата до температуры 30°С. Доступные для обработки поверхности от продукта очищают ершами, струей воды. Затем аппараты заполняют или опрыскивают раствором щелочного моющего средства, выдерживают в течение 20 - 40 мин. При наличии осадков, отлагающихся в результате исходной жесткости воды, проводят обработку аппаратов 5%-ным раствором соляной кислоты или 0,5%-ным раствором азотной кислоты в течение 5 - 15 мин.

Обработку во время санитарной смены проводят после каждых 18 смен работы. Обрабатывают аппараты по вышеописанному способу. После обработки оборудования кислотным раствором и смыва водой аппараты заполняют или опрыскивают раствором антимикробного хлорного препарата и выдерживают его в системе 30 - 40 мин, затем обрабатывают подогретой и неподогретой водой попеременно.

3.9. Трубопроводы, продуктопроводы, шланги.

Санитарную обработку трубопроводов, продуктопроводов и шлангов проводят не реже одного раза в сутки. При текущей санитарной обработке оборудование освобождают от остатков продукта циркуляцией неподогретой и подогретой воды и обрабатывают моющим щелочным раствором (60 - 70°С) с последующим смывом его подогретой и неподогретой водой.

Циркуляцию рабочего раствора обеспечивают насосом, составляющим совместно с обрабатываемым оборудованием замкнутый циркуляционный контур.

Один раз в неделю при проведении санитарной смены трубопроводы, продуктопроводы, шланги подвергают обработке щелочным моющим средством и антимикробным препаратом. Сначала обрабатываемые участки освобождают от остатков продукта, моют щелочным раствором, ополаскивают подогретой, и неподогретой водой и заполняют раствором антимикробного препарата. По истечении 30 - 40 мин выдержки препарат сливают, остаточное количество препарата удаляют подогретой и неподогретой водой. Объем резервуаров с растворами антимикробного препарата и щелочного моющего средства должен обеспечить возможность полного заполнения обрабатываемых участков.

3.10. Закаточные машины и приемочные баки для консервируемых продуктов в металлических банках.

Закаточные машины при проведении санитарной обработки один раз в сутки освобождают от остатков продукта, промывают подогретой водой, обрабатывают горячим моющим раствором и ополаскивают подогретой водой.

3.11. Банкомоечные и машины для оформления готовой продукции.

Текущую санитарную обработку банкомоечных машин проводят по мере необходимости, освобождая от стекла, этикеток и других загрязнений вручную с применением щеток, воды.

Обработку во время санитарной смены проводят один раз в 7 - 10 дней. При проведении санитарной смены банкомоечные машины очищают от битого стекла, этикеток, промывают подогретой водой с использованием щеток. При обработке банкомоечных машин особое внимание уделяют обработке разгрузочного узла и выносного транспортера, которые обрабатывают с использованием антимикробных препаратов.

Машины для оформления готовой продукции в процессе эксплуатации очищают от битого стекла, остатков продукта, промывают подогретой водой, используя растворы щелочных моющих средств.

3.12. Сепараторы.

Текущую санитарную обработку сепараторов проводят один раз в смену и при простоях свыше 1 ч, при этом сепаратор промывают подогретой водой.

Во время санитарной смены один раз в 10 дней из сепаратора после его остановки сливают остатки продукта. Кожух и тарелки снимают и промывают их и внутреннюю часть сепаратора раствором щелочного моющего препарата, подогретого до 65°С, затем ополаскивают подогретой и неподогретой водой до полного удаления следов щелочи. Резиновые уплотнительные кольца моют только подогретой и неподогретой водой.

3.13. Прессовальные салфетки.

Новые и бывшие в употреблении салфетки не реже одного раза в смену стирают в горячей воде (70 - 75°С) в стиральных машинах, ополаскивают в холодной воде и сушат. Кроме того, салфетки, изготовленные из хлопчатобумажной ткани, один раз в сутки кипятят в течение 30 мин и сушат.

3.14. Дренажные решетки.

Санитарную обработку дренажных решеток проводят не реже одного раза в сутки. Решетки очищают от остатков выжимок вручную щетками и тидетельно промывают неподогретой и подогретой водой, затем подсушивают на воздухе.

Во время санитарной смены решетки очищают от остатков выжимок, обрабатывают с помощью растворов моющих средств, смывают их, а потом обрабатывают раствором антимикробного препарата, ополаскивают подогретой и неподогретой водой.

3.15. Фильтры.

Санитарную обработку фильтров-прессов или намывных фильтров осуществляют не реже одного раза в смену. Для этого рамы фильтров вынимают и промывают их и внутреннюю полость фильтров горячей водой (70 - 75°С), потом фильтр собирают.

3.16. Трубчатые, пластинчатые пастеризаторы и другие виды теплообменников.

Текущую санитарную обработку трубчатых и пластинчатых подогревателей или пастеризаторов проводят при длительных остановках (1 ч и более) и в межцикловой период. Для этого прокачивают через них неподогретую и подогретую воду и вновь неподогретую воду.

При проведении санитарной смены пластинчатый пастеризатор открывают, удаляют щетками остатки продукта и промывают неподогретой водой. Затем пастеризатор собирают и обрабатывают его в соответствии с п. 3.9.

При наличии отложения солей жесткости пастеризаторы обрабатывают 0,5%-ным раствором азотной или 5%-ным раствором соляной кислоты. Остатки щелочи и кислоты удаляют подогретой и неподогретой водой.

При наличии в трубах пастеризаторов пригара или накипи их очищают механическим путем при помощи шарошек. Потом пастеризатор закрывают и заполняют 1,0%-ным раствором каустической соды при температуре 70 - 80°С. Через 1 ч после заполнения раствор сливают, оборудование ополаскивают подогретой и неподогретой водой. Остаточные количества щелочи контролируют по приложению 3.

3.17. Автоклавы, сетки, поддоны.

По мере необходимости автоклавы, сетки и поддоны очищают от остатков продукта, битого стекла, сорванных крышек и т.п. механическим путем; промывают водой комнатной температуры (неподогретой), моют водой, подогретой до 70 - 80°С, или моющим раствором (60 - 70°С), затем водой комнатной температуры, удаляя моющий раствор. Укупоренные банки ополаскивают под душем подогретой водой, а перед загрузкой в автоклав сильно загрязненных жиром банок сетки вместе с банками промывают в специальной емкости путем двух-трехкратного погружения их в горячий раствор моющего средства (60 - 70°С); потом сетки с банками ополаскивают чистой водой (60 - 70°С) и загружают в автоклав для стерилизации. Смену воды в автоклаве проводят по мере загрязнения, но не реже чем через 8 ч работы.

Во время генеральной санитарной обработки автоклавы и сетки моют с применением моющих средств и проводят тепловую обработку (стерилизацию) одним из следующих способов:

1-й способ. Автоклавы и сетки очищают от остатков продукта, битого стекла, сорванных крышек и т. д., промывают водой. Заливают на 2/3 холодной водой, подогревают паром до 60 - 70°С и добавляют необходимое количество моющего препарата, смешивая его с водой. В раствор загружают грязные сетки, доливают автоклав водой и стерилизуют при 120°С и давлении 0,1 МПа в течение 1 ч. В случае сильного загрязнения продолжительность стерилизации можно увеличить до 2 - 3 ч. После стерилизации автоклавы охлаждают водой, снижают постепенно давление, открывают крышку, полностью сливают воду.

2-й способ. Автоклавы и сетки моют щетками горячим моющим раствором (60°С), удаляя остатки продукта и жира, затем моющий раствор смывают водой, подогретой до 60 - 65°С и неподогретой, после чего стерилизуют паром под давлением 0,1 МПа (при 120°С) в течение 1 ч.

Поддоны и площадки для сеток при текущей санитарной обработке очищают от загрязнений и промывают водой.

В санитарную смену обрабатываемую поверхность очищают от остатков продуктов, посторонних предметов, битого стекла, промывают водой, моют щетками моющим щелочным раствором (60 - 65°С), ополаскивают водой, подогретой до 55°С, а затем неподогретой. На чистую поверхность наносят антимикробный препарат, после 20-минутной экспозиции препарат смывают неподогретой водой.

3.18. Непрерывнодействующий стерилизатор типа "Хунистер" (НДСТХ).

Санитарную обработку НДСТХ проводят перед началом сезона работы, для профилактики бактериального загрязнения по мере необходимости, при переходе на выработку другого вида консервов, при обнаружении бактериологического брака готовой продукции и немедленно после окончания работы НДСТХ. Для санитарной обработки НДСТХ используют умягченную воду с общей жесткостью не более 0,7 мгoэкв/л.

Санитарная обработка НДСТХ включает: остановку НДСТХ, спуск воды и пара, механическую очистку приямка стерилизатора, ванн и носителей от продукта и других загрязнений. Затем проводят обработку ванн паром под давлением 0,03 - 0,05 МПа в течение 30 мин, предварительно заполняя водой крайние ванны: М1 и Н1). В процессе работы НДСТХ носители в месте выгрузки консервов очищают от загрязнений (продукта, разбитых банок).

3.19. Автотранспорт для бестарной перевозки сырья и полуфабрикатов (кроме картофеля и корнеплодов).

Автоцистерны для перевозки зеленого горошка, томатной пульпы, виноградного сусла и соков-полуфабрикатов, лодки и другие транспортные емкости подвергают текущей санитарной обработке, очищают от остатков продукта, промывая водой после каждого рейса. Один раз в сутки транспортные емкости подвергают обработке антимикробным препаратом. Перед обработкой их очищают от остатков продукта, промывают неподогретой и подогретой до 50 - 60°С водой с использованием щеток и скребков и заливают на 1/3 раствором антимикробного препарата. Раствор антимикробного препарата выдерживают в емкости во время пути следования автомашины с завода на пункт первичной переработки. На пункте первичной обработки раствор антимикробного препарата сливают и емкость при необходимости промывают водой. Автотранспорт для бестарной перевозки сырья снаружи очищают от грязи, мусора, пыли и периодически промывают струей воды из шланга.

3.20. Резервуары для приема и кратковременного хранения томатной пульпы. Приемные сборники с водой для хранения сырья.

Приемные резервуары и сборники не реже одного раза в сутки очищают от остатков сырья, промывают водой из шланга. Открытые резервуары и сборники обрабатывают раствором антимикробного препарата путем его распыления по стенкам емкости и последующей выдержки в течение 10 - 15 мин. Закрытые резервуары и сборники прошпаривают в течение 20 - 30 мин. Антимикробный препарат удаляют, при необходимости стенки резервуаров смывают водой.

Вертикальные резервуары линий АС-880 ("Единство", СФРЮ) при использовании их для приема и хранения томатной пульпы обрабатывают горячим (60 - 70°С) 1%-ным раствором каустической соды в течение 30 - 40 мин, ополаскивают подогретой и неподогретой водой, закрывают и шпарят острым паром в течение 45 мин.

3.21. Танки для хранения соков концентрированных.

Непосредственно после слива сока танки очищают от остатков продукта и осадка. Очистку внутренней поверхности танков проводят путем обтирания мягкой щеткой или тряпкой с использованием горячей воды. При очистке танков, имеющих защитное покрытие, запрещается использовать металлические щетки и скребки во избежание нарушения покрытия. Моют танки с помощью моечных машин типа ММ-4 водой, подогретой до 60 - 70°С, в течение 20 - 30 мин до полного удаления следов продукта. После окончания мойки внутреннюю поверхность танка тщательно осматривают и выявляют нарушения целостности покрытия. Места с нарушенным покрытием ремонтируют. После инспекции танк заполняют 1,5%-ным раствором каустической соды при температуре 60 - 70°С, выдерживают раствор в танке в течение 1,0 - 1,5 ч, затем промывают горячей водой до полного удаления следов щелочи. Смывную воду удаляют из танка через нижний спускной кран. На дне и стыках танка не должно оставаться капель воды.

Арматуру (спускной кран, вентили, воздушные краники, прокладки, контрольно-измерительные приборы и т. д.) протирают 70%-ным этиловым спиртом. Расход спирта на обработку арматуры одного танка составляет 1 л. Подготовленный таким образом танк заполняют концентрированным соком через нижний продуктовый кран.

3.22. Резервуары и технологическое оборудование при асептическом консервировании жидких и пюреобразных плодово-ягодных и томатных полуфабрикатов на линиях А9-КСК и А9-КСИ отечественного производства, ТА-2А и ТА-ЗА производства ВНР и линиях производства НРБ, реконструированных по рекомендациям ВНИИКОП и МНИИПП.

Санитарную обработку и стерилизацию резервуаров и технологического оборудования этих линий проводят согласно технологической инструкции по асептическому консервированию (1980 г.).

3.23. Деревянный и мелкий металлический инвентарь, легкосъемные детали.

Панировочные, обвалочные доски и другой деревянный инвентарь освобождают от остатков продукта, промывают один раз в смену неподогретой и подогретой водой, раствором щелочного моющего средства, смывают водой (50 - 60°С) и обрабатывают в течение 30 мин раствором какого-либо хлорного препарата с содержанием 500 мг/л активного хлора. Затем подогретой и неподогретой водой смывают остатки хлорного препарата. Допускается выдерживать доски в растворе антимикробного препарата 10 мин с последующей стерилизацией в автоклаве в течение 10 мин при 100°С.

Легкосъемные детали и мелкий металлический инвентарь после окончания каждой смены отмывают от продукта неподогретой и подогретой (50 - 60°С) водой.

При проведении санитарной смены инвентарь отмывают от остатков сырья неподогретой и подогретой водой, погружают на 15 мин в раствор моющего средства с температурой 60 - 70°С, промывают подогретой и неподогретой водой, после чего обрабатывают раствором антимикробного препарата в течение 20 мин. Остатки препарата смывают подогретой (50 - 60°С) и неподогретой водой.

Мелкий инвентарь, уложенный на решетки или в сетки, можно обрабатывать паром при температуре 120°С в автоклавах или стерилизаторах в течение 30 мин.

В приложении 5 приведена схема контроля санитарной обработки технологического оборудования.

4. Контроль качества санитарной обработки технологического оборудования

4.1. Ежедневно, каждую смену, перед началом работы сменный микробиолог проводит визуальную оценку санитарного состояния оборудования. При этом проверяется степень чистоты поверхности оборудования.

Критерием удовлетворительного санитарного состояния является отсутствие видимых загрязнений поверхностей оборудования.

4.2. После проведения обработки во время санитарной смены делают выборочный микробиологический контроль санитарного состояния отдельных единиц оборудования.

4.2.1. Пробу на микробиальную обсемененность оборудования берут стерильным ватным или марлевым тампоном, вытирая 100 см поверхности. Для ограничения на поверхность оборудования накладывают жестяной трафарет с отверстиями определенного размера. После смыва поверхности тампон помещают в колбу или банку с определенным количеством стерильной водопроводной воды, выдерживают в воде не менее 10 мин, энергично при этом перемешивая, и высевают по 1 см в две чашки Петри. Посевы заливают средой, приготовленной из сухого питательного агара, с температурой 45±0,5°С. Инкубируют посевы при температуре 37±0,5°С в течение 24 ч. Численность микроорганизмов определяют на 1 см2 площади исследуемого объекта по формуле:

| X | A·b | , |

| d |

где X - число микроорганизмов на 1 см поверхности; A - число колоний, выросших на питательной среде в чашке; b - количество воды, находящейся в колбе или банке; d - площадь трафарета, см .

После санитарной обработки общая микробиальная обсемененность 1 см2 поверхности оборудования, изготовленного из металла, стекла, резины, пластмассы, дерева, не должна превышать 300 клеток.

4.2.2. После санитарной обработки непрерывнодействующих стерилизаторов типа "Хунистер" (НДСТХ) для анализа отбирают пробы воды из ванн "и", "H6 - H4" и исследуют на общую микробиальную обсемененность, титр бактерий группы кишечной палочки и споры анаэробов. Пробы воды для анализа отбирают по ГОСТ 18963 - 73 с соблюдением правил асептики из кранов каждой ванны и анализируют не позднее 30 мин после отбора.

Общее число бактерий в неразбавленной воде не должно превышать 100 клеток в 1 см3, титр кишечной палочки должен быть не менее 333 см3 (требования ГОСТ 2874 - 73 "Вода питьевая"); споры анаэробов не должны обнаруживаться в 100 см3 воды.

В случае неудовлетворительных микробиологических результатов анализа воды НДСТХ останавливают, выявляют причину повышенной обсемененности воды и проводят повторную санитарную обработку.

4.2.3. Контроль санитарной обработки оборудования автоклавного отделения проводят визуально и по микробиологическим показателям.

Показателем удовлетворительного состояния оборудования при визуальной оценке является отсутствие остатков продукта на поверхности оборудования, грязного жирового налета на поверхности воды в автоклаве и взвешенных частиц и мути в воде.

Микробиологический контроль санитарного состояния автоклавов проводят в каждом цехе перед началом сезона. После генеральной санитарной обработки общая микробиальная обсемененность 1 см2 поверхности стенок автоклава и сеток не должна превышать 30 клеток.

Показателем санитарного состояния автоклавов и сеток служит общая микробиальная обсемененность воды после загрузки сеток с продукцией. Этот показатель не должен превышать более чем в 10 раз микробиальную обсемененность воды, идущей на охлаждение.

5. Техника безопасности работы с моющими средствами и антимикробными препаратами

5.1. К работе в составе санитарной бригады допускаются рабочие не моложе 18 лет, не имеющие медицинских противопоказаний к данной работе, предусмотренных приказом Минздрава СССР от 30 мая 1969 г. № 400, и прошедшие обучение и инструктаж по технике безопасности данной работы.

В последующем названные рабочие обязаны периодически подвергаться медицинским осмотрам. В целях организации периодического медицинского осмотра администрация совместно с органами санитарной службы составляет списки лиц, занятых на токсических участках работы, и передает их в обслуживающие лечебные учреждения.

5.2. Администрация консервного предприятия обязана обеспечить мойщиков и чистильщиков, выполняющих санитарную обработку оборудования, соответствующей спецодеждой, обувью, предохранительными средствами (противогазами, респираторами, защитными очками, резиновыми перчатками и др.).

5.3. Инвентарь, химикаты, материалы, моющие средства и антимикробные препараты хранят в специально отведенном сухом запираемом помещении и используют в порядке, установленном администрацией. Концентрированные кислоты и щелочи, как сильнодействующие вещества, хранят в особых складах или шкафах под замком. Ответственный за хранение этих веществ назначается после прохождения соответствующего инструктажа приказом директора по предприятию.

5.4. Рабочие растворы кислот, щелочей требуемой концентрации готовят из концентрированных растворов с соблюдением необходимой предосторожности. Для предупреждения ожогов при любых работах с едкими (агрессивными) веществами все рабочие обязаны пользоваться предохранительными очками и резиновыми перчатками, а в отдельных случаях (перенос едких веществ, переливание кислот) - резиновыми фартуками и сапогами. Выполнение работ с кислотами и щелочами без предохранительных приспособлений запрещается.

Переливать кислоты и щелочи в емкости нужно с помощью сифона и специальной воронки, предохраняющей их от разбрызгивания. Концентрированные кислоты и щелочи разрешается наливать только в чистые ведра из нержавеющей стали или эмалированные в количестве, не превышающем 70% емкости ведра. Ведра должны закрываться крышками. В местах, где выполняются работы с кислотами и щелочами, необходимо всегда иметь запас нейтрализующих средств (растворы соды, аммиака и др.). Не разрешается обработка острым паром открытых поверхностей оборудования. Кроме того, необходимы средства огнетушения (песок, войлок, асбестовые листы) и огнетушители разных назначений. Рабочие обязаны уметь пользоваться огнетушителями. Уборку пролитых кислот или щелочей производят в противогазах, резиновых перчатках. По окончании работы следует тщательно вымыть руки с мылом, рот прополоскать водой, защитные приспособления (очки, резиновые перчатки, фартук и др.) промыть водой и оставить для просушки. Загрязненную едкими веществами одежду (косынки, халаты) немедленно прополоскать в воде и передать в стирку.

5.5. Сухие порошкообразные моющие средства хранят в сухом помещении. Жидкие моющие средства и антимикробные препараты хранят в стеклянных бутылях, помещенных в корзины со стружкой. Бочки с сухим каустиком вскрывают специальным ножом. Большие куски каустика раскалывают на мелкие в специально отведенном месте, предварительно накрыв разбиваемые куски плотной тканью, надев защитные очки, резиновые перчатки, фартук, сапоги.

Концентрированные растворы моющих средств и антимикробных препаратов следует хранить в хорошо закрытой стеклянной посуде или в емкости из полипропилена или хлорвинила в темном и прохладном месте.

Ответственный за хранение этих веществ после прохождения соответствующего инструктажа назначается приказом директора по заводу.

5.6. Рабочие растворы моющих средств готовят из сухих порошков с соблюдением необходимой предосторожности, пользуясь респираторами и очками. Баки для рабочих растворов должны быть с эмалированным покрытием или из пропилена, нержавеющей стали или из дерева и установлены с максимальными удобствами для подачи в них концентрированных растворов. Концентрированные растворы моющих средств следует вносить в бак после заполнения его водой.

В отделении для приготовления моющих растворов перед работой необходимо проверить герметичность трубопроводов, подающих моющие растворы, исправность вентилей, насосов, приборов, приемных резервуаров. Перед пуском насоса проверить, открыт ли запорный вентиль на нагревательной линии трубопровода.

5.7. Рабочие растворы антимикробных препаратов следует хранить в хорошо закрытых баках, изготовленных из нержавеющей стали или покрытых эмалью, или в бочках в темном и прохладном месте (под действием света и тепла они быстро разлагаются). При получении растворов гипохлорита натрия на электролизных установках необходимо строго соблюдать все требования руководства по применению этих установок.

5.8. В помещениях для приготовления растворов моющих средств и антимикробных препаратов необходимо вывесить инструкции и плакаты по безопасности эксплуатации оборудования, иметь свою аптечку, подвести воду.

При санитарной обработке технологического оборудования, имеющего электропривод, на пусковых устройствах вывешивают таблички с надписью: "Не включать - работают люди!"

5.9. Растворы моющих средств и антимикробных препаратов готовят специально обученные рабочие под руководством сменного химика.

5.10. Ответственность за приготовление растворов моющих средств и антимикробных препаратов несет заведующий лабораторией, за использование их - главный инженер предприятия.

5.11. Работу по подготовке крупнотоннажных резервуаров (асептического консервирования и т. п.) к заполнению их продуктом выполняет слесарь-оператор под руководством начальника цеха. Инспекцию резервуара проводят в дневное время с разрешения начальника цеха.

5.11.1. Во время проведения инспекции резервуар отключают от системы подачи воды, пара, химических реактивов.

5.11.2. При инспекции резервуаров обеспечивают вентиляцию внутренней полости. Если вентиляция недостаточна, устанавливают дополнительный вентилятор у входа в резервуар или обеспечивают подачу чистого сжатого воздуха.

5.11.3. Проверять внутреннюю поверхность резервуара необходимо не менее чем двум рабочим. Запрещается работать в резервуаре одному.

5.11.4. Персонал, выполняющий работу в резервуаре, обеспечивают спецодеждой, указанной в п. 1.5. Не допускается иметь при себе ненужных металлических предметов (ременных пряжек), обуви с металлическими гвоздями.

5.11.5. Персонал, обследующий внутреннюю поверхность резервуара, должен обязательно иметь снаряжение для обеспечения безопасности. Спасательные средства должны обеспечивать извлечение человека из резервуара в считанные секунды.

5.11.6. Для внутреннего освещения резервуара при нанесении и ремонте антикоррозийных покрытий, зачистке, мойке и осмотре применяют низковольтные лампы напряжением не более 12 В. Переносные светильники должны быть закрытого исполнения и защищены от воздействия случайных механических ударов. Светильники должны быть взрывонепроницаемого исполнения (тип светильника согласовывается с местными органами ГОСэнергонадзора).

5.11.7. Резервуары обязательно заземляют.

6. Ответственность за соблюдение и выполнение инструкции

6.1. Ответственность за соблюдение настоящей инструкции возлагается на плодоовощных консервных предприятиях на главного инженера, на пунктах первичной переработки - на заведующего пунктом.

6.2. Лица, виновные в нарушении требований настоящей инструкции, несут ответственность в установленном порядке.

Санитарно-бактериологические требования к производству консервов из томатов комбайновой уборки (утверждены 11.12.80 г. Главконсервом МПП), теряют силу со времени утверждения настоящей инструкции в части санитарной обработки оборудования (раздел 2, пп. 2.1. - 2.9).

Настоящая инструкция разработана во Всесоюзном научно-исследовательском институте консервной и овощесушильной промышленности.

|

ПОИСК:

|

© KONSERVIROVANIE.SU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'

При использовании материалов сайта активная ссылка обязательна:

http://konservirovanie.su/ 'Консервирование и переработка'